Next Generation

Dosiermaschinen auf neuem Level

Mit dem Namenszusatz „MK2“ bringt Hennecke eine neue Generation des Kernportfolios seiner Hochdruck-Dosiermaschinen auf den Markt. Dabei handelt es sich nicht nur um Modifikationen oder Anpassungen. Vielmehr wurden die weltweit etablierten Produkte ECOPLUS, HIGHLINE und TOPLINE unter den Aspekten Energieeffizienz, Nachhaltigkeit, Produktivität und Digitalisierung von Grund auf neu gedacht und entwickelt. Neben dem Namenszusatz präsentiert Hennecke diesen entscheidenden Entwicklungsschritt für eine ganze Produktlinie als „Next Generation Metering“. Dabei ist der Name Programm.

Neue Wege in der Produktion

Die „Next Generation“ ist das erfolgreiche Ergebnis eines langen Prozesses, der weit mehr umfasst als die Verarbeitungssysteme selbst. Angefangen hat es mit dem schrittweisen aber konsequenten Ausbau von Kaizen-Projekten in der gesamten Hennecke GROUP. Das methodische Konzept hinter dem Begriff Kaizen stellt das Streben nach kontinuierlicher Verbesserung ins Zentrum der Arbeitsphilosophie. Daraus ist das Hennecke Production System (HPS) entstanden, mit dem Ziel, durch die effiziente Kombination geeigneter Methoden und Gestaltungsprinzipien eine nachhaltig erfolgreiche Zukunft für die internationalen Produktionsstandorte der Hennecke GROUP zu gewährleisten. HPS ist somit eine exakt auf Hennecke zugeschnittene Variante verschiedener Lean-Production-Systeme. Im Zentrum der Wertschöpfung des HPS steht die Verkettung der einzelnen Produktionsbereiche, um eine synchronisierte, nach dem Kundentakt ausgerichtete und verschwendungsfreie Produktion zu ermöglichen. Ebenso zählt dazu die Reduzierung von Beständen und Standzeiten bei gleichzeitiger Maximierung von Qualität und Termintreue. „Wesentlich dabei ist, dass diese Entwicklung für uns keine einmalige Herausforderung war, sondern wir unsere Produkte und Prozesse stetig aufs Neue überprüfen, weiterentwickeln und verbessern“, erklärt Svend Weidemann, President BU Germany.

Vorteile durch Standardisierung

Mit mehr als 75 Jahren Expertise in der Polyurethanverarbeitung weist Hennecke heutzutage ein sehr breites Produktportfolio auf und bietet als Spezialist im Kunststoff-Maschinenbau maßgeschneiderte Lösungen für unterschiedlichste Branchen und Bereiche. Henneckes tiefe Kenntnisse des Marktes sowie der Kundenanforderungen führten dazu, dass die bestehenden Hochdruck-Dosieranlagen unter unterschiedlichen Gesichtspunkten auf den Prüfstand gestellt wurden. Aber für die Next Generation wurden nicht nur die bekannten Fragen nach Investitionskosten, Produktivität oder Wareneinsatz gestellt. Vielmehr wurde auch berücksichtigt, welche Themen in Zukunft relevant sein werden. Welcher Energieeinsatz ist erforderlich? Wie nachhaltig ist das Produkt? Welche Stellfläche ist erforderlich? Was lässt sich durch Digitalisierung die Anbindung an Big Data erreichen? Was geschieht am Ende des Produktlebenszyklus? Themen, die den Customer Value in den Vordergrund stellen und heute wichtiger sind denn je.

Ein wichtiges Ziel der Überarbeitung war, statt Maßanfertigungen künftig vorkonfigurierte Lösungen zu bieten, die schon dem Großteil der Marktanforderungen entsprechen. Diese neuen Standards lassen sich mittels zahlreicher optionaler Module weiter individualisieren und bieten den Kunden somit entscheidende Vorteile: Sie beschleunigen die Produktion, verkürzen Lieferzeiten, senken die Kosten und vereinfachen den Prozess von Auswahl der Maschine bis zur Inbetriebnahme deutlich. Hier werden die Optimierungen durch die neuen Management-Systeme spürbar. Für den seltenen Fall, dass die zur Verfügung stehenden Optionen für spezielle Produktionsszenarien nicht ausreichen sollten, bleibt man bei Hennecke jedoch offen für individuelle Lösungen. Kunden profitieren weiterhin vom vollen Spektrum des Weltmarktführers, auch im Bereich von komplexen Anforderungen oder herausfordernden Rohstoffsystemen. Im Besonderen gilt das für die zukünftig verfügbare TOPLINE MK2.

Next-Generation – entwickelt für die Zukunft

Herausgekommen ist keine einfache Überarbeitung der bestehenden Hochdruck-Dosiermaschinen, sondern eine komplett neue Maschinengeneration. Grund genug, auch erstmalig den Namen zu verändern: MK 2 steht für Mark 2, abgeleitet vom englischen Wort „mark“ im Sinne einer klar strukturierten Nomenklatur, die entscheidende Fortschritte einer neuen Produktgeneration dokumentiert ohne den bewährten Handelsnamen zu ändern. „Somit bleiben die am Markt seit Jahrzehnten etablierten Namen ECOPLUS, HIGHLINE und TOPLINE einerseits bestehen, verdeutlichen aber andererseits durch den Namenszusatz ihre umfassende Weiterentwicklung“, berichtet Torsten Spiller, Director Marketing & Communication.

„Die neue Generation ist für Hennecke ein weiterer Meilenstein Richtung Zukunft.“

Jens Winiarz,

Senior Sales Director bei Hennecke

Herausgekommen ist das bereits seit Juli 2022 auf dem Markt befindliche Einsteigermodell ECOPLUS MK2. „Zum 1.1.2023 erscheint das hocheffiziente Multitalent HIGHLINE MK2 und im Juli 2023 folgt mit der TOPLINE MK2 das Flaggschiff unter den Hochdruck-Dosiermaschinen, die selbst anspruchsvollste Anforderungen übertrifft“, verspricht Jens Winiarz, Senior Sales Director bei Hennecke. Mit dem Start der neuen Generation verabschiedet sich bei Hennecke aber auch eine erfolgreiche Ära. Beginnend mit der ECOPLUS werden die alten Modellgenerationen der drei Maschinen-Baureihen aus produktionstechnischen Gründen Schritt für Schritt abgekündigt.

Effizientes Sparen dank Blue Intelligence

Allen Modellen gemein ist die hochwertige Hennecke-Qualität bei der Ausstattung. Zum Einsatz kommt beispielsweise mit der neuen Dosierpumpe HX die neue und revolutionäre Eigenentwicklung des Unternehmens (siehe auch Bericht auf Seite 12). Die Bedienung erfolgt über die neu entwickelte FOAMATIC, eine innovative und durchgängig zukunftsorientierte Steuerungsplattform, welche auf den neuesten SIMATIC- Komponenten aufsetzt und die Steuerung, Visualisierung und Datenanalyse auf ein neues Level hebt. Auch die Komponenten der Dosierlinie überzeugen Anwender mit vielen Detailverbesserungen, die bei Next-Generation-Dosiermaschinen serienmäßig an Bord sind. Absolut erstklassig sind nach wie vor die verfügbaren Mischkopf-Baureihen: Präzise im eigenen Haus aus hochfestem Stahl und mit innovativer Oberflächenbeschichtung hergestellt, kombinieren sie optimale Funktion mit langer Lebensdauer. Das optimierte Mischkammerdesign und hocheffiziente statische FIXJET oder Gleichdruck-Düsen vom Typ FLEXJET SL sorgen für erstklassige Produktionsergebnisse. Das intelligente Maschinen-Design sowie der modulare Aufbau ermöglichen einfache Pflege und Wartung. Zudem kommt bei allen Maschinen der neuen Generation serienmäßig Henneckes Blue Intelligence als Technologie-Paket zum Einsatz. Dieses bündelt sämtliche kleine und große Maßnahmen hinsichtlich Ressourcen-Effizienz und smarter Digitalisierung. Dazu zählen beispielsweise eine intelligente Temperaturregelung oder der effiziente Stand-by-Modus. Die Summe der Maßnahmen unterstützt wirksam beim Einsparen von Energie und Rohstoffen. Ebenso gewährleistet die vorausschauende Überwachung relevanter Komponenten einen sicheren und störungsfreien Produktionsprozess.

Kundenfreundliches Preis- und Vertriebskonzept

Komplett überarbeitet wurde auch die Preisgestaltung: Die Standardisierung der Modelle und Module ermöglicht ein neues Preiskonzept mit weltweiten Festpreisen. Je nach individuellen Anforderungen lassen sich einzelne Module oder ganze Optionspakete wie beispielsweise das Efficient Temperature Concept bestehend aus vier Einzelelementen hinzubuchen. Für den Kunden wird der Auswahl- und Bestellprozess dadurch nicht nur transparenter, sondern auch spürbar einfacher und schneller. Bei der bereits im Markt befindlichen ECOPLUS MK2 sorgt das für einen deutlich niedrigeren Einstiegspreis. Und das in einer Zeit, in der sämtliche Wettbewerber die Preise nach oben korrigiert haben. Für die nähere Zukunft ist laut Jens Winiarz zudem ein Maschinen- Konfigurator über die eigene B2B-Plattform geplant. Ähnlich wie bei einem Fahrzeug-Konfigurator, kann das gewünschte Modell dann flexibel an die individuellen Anforderungen angepasst werden. Ausgehend von einem der drei Modelle lässt sich die Bestellung mit einer Vielzahl von optionalen Modulen oder fertigen Auswahlpaketen auf die eigenen Prozesse abstimmen.

Rundherum gelungen

„Die neue Generation ist für Hennecke ein weiterer Meilenstein Richtung Zukunft und wird unsere Position als Weltmarktführer weiter untermauern“, ist sich Jens Winiarz sicher. „Hier kombiniert das Unternehmen sein jahrzehntelanges Polyurethan- Know-how mit gebündelter Marktintelligenz. Angetrieben durch den unbedingten Willen, sich und seine Produkte stetig zu verbessern, erreicht Hennecke ein neues Level. Gewinner des Prozesses ist der Kunde, der wie gewohnt auf hochgradig zuverlässige und langlebige Maschinentechnik zurückgreifen kann, mit Next-Generation-Modellen jedoch ein großes Plus an Leistung erhält. Das Ganze zu einem attraktiven Preis, mit schnelleren Lieferzeiten und intelligenter Technik, die Energie, Rohstoffe und somit Kosten spart.“

KLARE VORTEILE FÜR DEN KUNDEN

- Für alle Anforderungen: Von der Einstiegsmaschine in der Hochdruckdosierung bis hin zum multifunktionalen Alleskönner – mit den drei Modellen des Next Generation Lineups bietet Hennecke stets die optimal passende Maschine.

- Schnellere Produktions- und Lieferzeiten: Dank der innovativen Konstruktion, einer wesentlich optimierten Fertigungsstraße sowie der Verwendung von Gleichteilen und optimierten Lieferketten verkürzt sich die Zeit zwischen Bestellung und Lieferung deutlich.

- Blue Intelligence: Ein ausgeklügeltes und individuelles Maßnahmenpaket, das die Aspekte Ressourcenschonung und Digitalisierung kombiniert. Das ist nicht nur smart und nachhaltig, sondern senkt dauerhaft die Produktionskosten.

- Lange Produktlebenszeit: Qualität ist nachhaltig und zahlt sich langfristig aus. Zahlreiche Maschinen von Hennecke laufen auch nach Jahrzehnten einwandfrei.

- HX-Pumpentechnologie: Die erste Dosierpumpe, die eigens für die Verwendung von Polyurethan- Anwendungen konzipiert wurde, zeichnet sich durch Präzision, Effizienz und Zukunftssicherheit aus.

- Smartes Steuerungssystem: Das innovative Steuerungssystem FOAMATIC baut auf SIMATIC-Komponenten der neuesten Generation auf und bietet in Verbindung mit einem Premium-HMI mit leistungsstarker CPU eine völlig neue und intuitive Visualisierung. Sie bietet dem Bediener maximale Leistung und schnellen Zugriff auf verschiedenste Anwendungen. Weil Hennecke als Global Player die hiesigen Kundenbedürfnisse in den Zielmärkten kennt, wird die plattformunabhängige FOAMATIC zukünftig auch – zielgerichtet in den jeweiligen Märkten – mit Allen-Bradley- (Rockwell) und MELSEC-Plattformen (Mitsubishi) verfügbar sein.

- Qualitätssicherung dank Weltklasse: Auch 2022 wurde Hennecke zum dritten Mal von der Wirtschaftswoche zum Weltmarktführer erklärt. Die jahrzehntelange Erfahrung als PUR-Marktführer sichert die Qualität der Nassteile, die komplett im Stammhaus hergestellt werden.

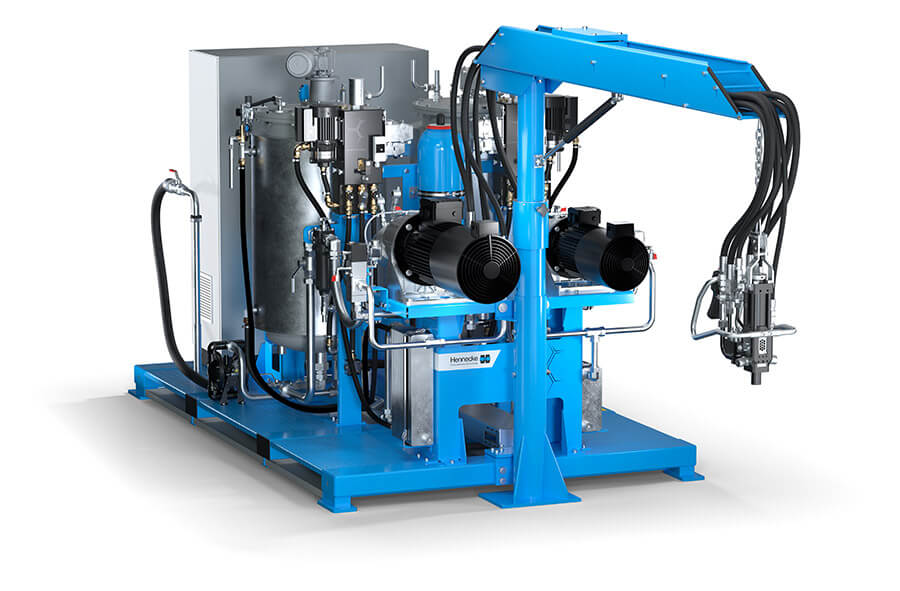

ECOPLUS MK2

Das Einsteigermodell überzeugt durch kurze Lieferzeit, einen attraktiven Einstandspreis, der den der Vorgängerversion sogar noch unterbietet, durch ein innovatives Temperier-Konzept und durchgängig hochwertige Komponenten. Wie alle Modelle profitiert die ECOPLUS MK2 von der neuen Dosierpumpe HX und bietet bewährte Mischköpfe der MT-E Baureihe mit der aktuellen Düsengeneration in den Baureihen FIXJET und FLEXJET SL. Die Steuerung erfolgt über die völlig neue und innovative Visualisierung FOAMATIC, die sogar optionalen Remote-Zugriff auf mehrere netzwerkfähige Endgeräte gleichzeitig ermöglicht. Ein Novum in dieser Produktklasse.

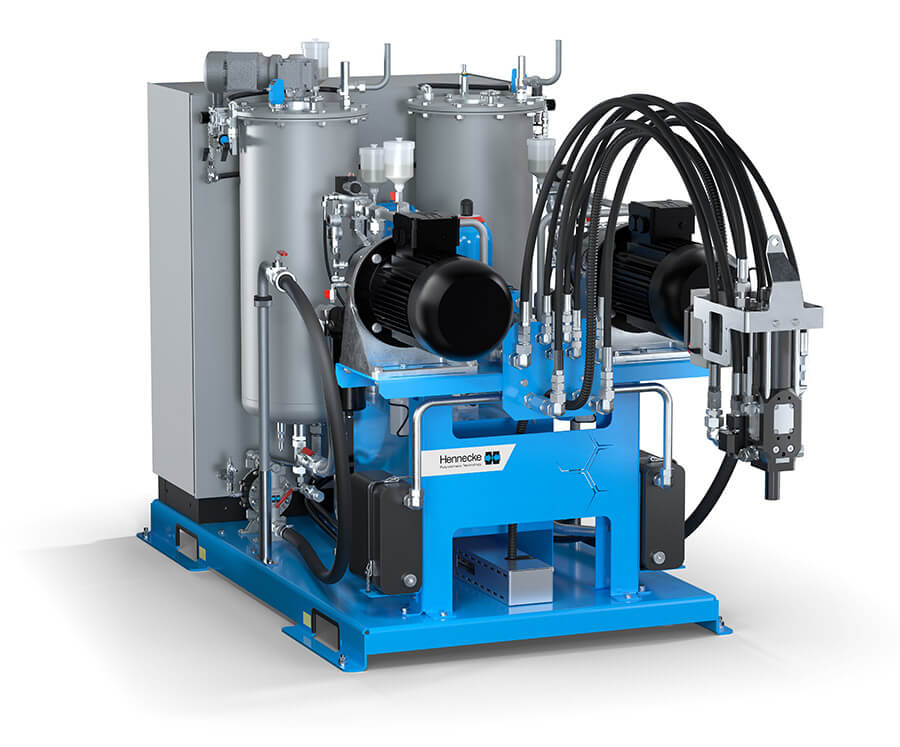

HIGHLINE MK2

Das neue multifunktionale Modell bietet einen fließenden Übergang zur High-Performance-Maschine. Sie lässt sich zur Zweikopf- Maschine erweitern und kann nahezu alle Rohstoffsysteme verarbeiten, inkl. der modernen (brennbaren und nicht brennbaren) Hydrofluorolefin(HFO)-Treibmittel. Neben dem gewohnt breiten Spektrum bei PUR-Weichschaum-Anwendungen ist sie daher auch perfekt für Isolieranwendungen geeignet und durch zahlreiche Optionen flexibel konfigurierbar. Digitalisierung und ihre Anbindung an das Internet of Things (IoT) bringen dem Anwender zahlreiche Vorteile in Sachen Energie- und Ressourceneffizienz, Predictive Maintainance und Produktionsüberwachung.

TOPLINE MK2

Das Hennecke-Flaggschiff ist und bleibt die Referenz bei nahezu sämtlichen PUR-Anwendungen und wird höchsten Anforderungen gerecht. Hier steht neben neuester Technik aus dem Hause Hennecke Digitalisierung an erster Stelle, ebenso die Einbindung in das Internet of Things. Die TOPLINE MK2 ist voll integrierbar. Dank ihres modularen Aufbaus bietet sie auch auf lange Sicht hohe Flexibilität, beispielsweise für eine spätere Produktionserweiterung oder die Kombination mit anderen Produktionsanlagen. Mehr will Hennecke über die Top-Klasse in der Polyurethan- Verarbeitung und das Herzstück tausender Produktionsanlagen noch nicht verraten. Kunden können gespannt sein, was für Leistungsmerkmale sie ab Juli 2023 erwarten werden.

Download - Ausgabe 122 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.