Innovationen für die Blockschaumproduktion

Blockschaumstoffe sind aus dem Alltag nicht mehr wegzudenken und kommen nahezu überall zum Einsatz, wo polsternde und dämmende Eigenschaften in Kombination mit geringem Gewicht eine Rolle spielen: im Segment „Komfort“ zum Beispiel für Matratzen und Möbel oder im Bereich „technische Schäume“, beispielsweise für vielfältige Anwendungen in der Automobilindustrie. Auch wenn das grundsätzliche Prinzip der Blockschaumherstellung im Laufe der letzten Jahrzehnte nahezu unverändert blieb, sind die Anforderungen an höchste Qualitätsstandards und spezifische Eigenschaften stetig gestiegen. Darüber hinaus treten besonders in jüngster Zeit die Themen Energie- und Rohstoffeffizienz nochmals deutlich hervor. Als Weltmarktführer im Bereich von kontinuierlichen Produktionsanlagen für Blockschaumstoffe entwickelt Hennecke neue Produkte und innovative Lösungen, um seinen Kunden stets noch bessere Qualität zu liefern, die Bedienung weiter zu vereinfachen und Prozesse zu optimieren.

Im Folgenden stellen wir gleich fünf Neuentwicklungen speziell für kontinuierliche Blockschaum-Anlagen vor. Gut zu wissen: Diese sind nicht nur beim Anlagenneukauf verfügbar, sondern durch den Hennecke 360°SERVICE schon jetzt auch im Retrofit als optimale Aufwertung für bereits im Betrieb befindliche Blockschaumanlagen erhältlich.

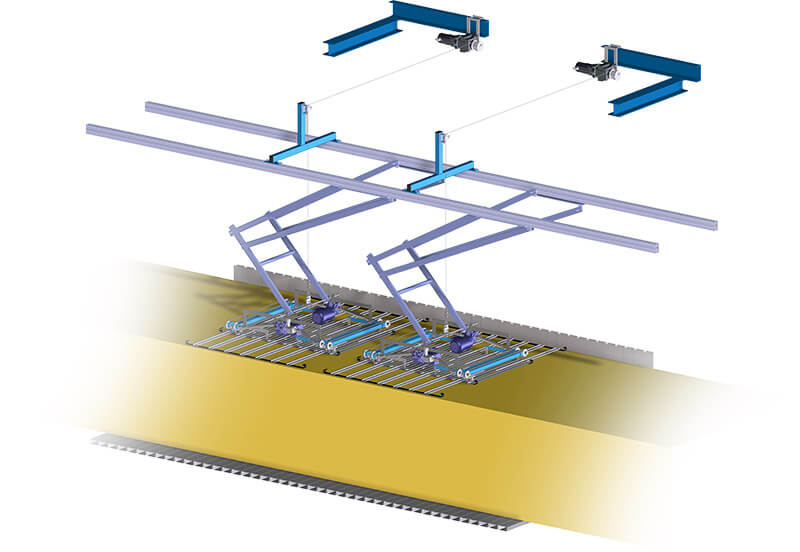

FOAMWARE: NEUE ANLAGENSTEUERUNG MIT VIEL MEHRWERT

Eine nahezu radikale Neuentwicklung ist die Bedienerführung über die Steuerungssoftware FOAMWARE, welche die bisherige Prozessdatenerfassung ablöst. Sie überzeugt mit neuer, performanter Hardware, zahlreichen Funktionen, intuitiver Nutzerführung, vielen Standard-Tools sowie der Möglichkeit nützlicher Plug-ins und Zusatzoptionen. Das freistehende Bedienerpult mit dem SIMATIC Quad-Core Industrie-PC der neuesten Generation und einem 32-Zoll-UHD-Monitor ermöglicht ergonomische Arbeitsbedingungen und einen guten Überblick. Ebenfalls sind ein Drucker, eine unterbrechungsfreie Stromversorgung, ein Klimagerät und ein Remote-Access-Router für den Online- Support integriert. Die Software überzeugt durch die übersichtliche Darstellung aller relevanten Produktionsdaten, umfangreiche Kalibrierungsmodule sowie eine Tankfüllstandskontrolle. Alle individuell bevorzugten Daten lassen sich sowohl linear als auch logarithmisch in einzelnen Fenstern anzeigen und anordnen. Zusätzlich lassen sich mit einem innovativen Prozessdiagramm die Prozessdaten der letzten 300 Produktionen aufrufen und vergleichen. Ein herausragendes Highlight ist zudem die „Magic Eye“- Funktion, die Dosierabweichungen und Unregelmäßigkeiten im laufenden Prozess erkennt und umgehend deutlich sichtbar macht. Anwender profitieren zudem von einem Datenbank- Modul, das Daten aus Rezepturen und Chemikalien hinterlegt und bei der Neuerstellung und Anpassung von Formulierungen eine aktive Unterstützung bietet. Der Import und Export der Daten sowie die Anbindung an das eigene Netzwerk – oder etwa das Warenmanagementsystem – erfolgen über ein Third-Party- Interface, das beispielsweise eine Schnittstelle zu SAP bereitstellt.

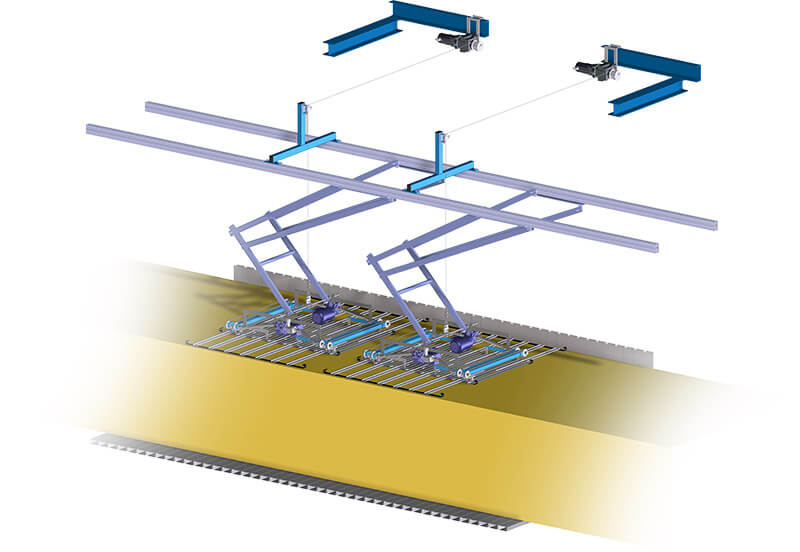

SCHNELLERER PRODUKTIONSSTART DANK AUTO-FLAT

Eine gleichmäßige und plane Deckschicht bedeutet nicht nur bessere Qualität, sondern auch weniger Abfall und folglich weniger Rohstoffeinsatz. Die hierzu etablierte Hennecke-Lösung, das FLAT-TOP-System, erfährt dank AUTO-FLAT nochmals eine immense Aufwertung und erleichtert den Einrichtungsprozess maßgeblich. Sensorgesteuerte 5-Punkt-Lenker regulieren vollautomatisch den Mattendruck auf der Oberseite, wobei Servoantriebe für die perfekte Positionierung sorgen. Dabei gewährleisten modernste Kraftsensoren stets den optimalen Druck. Sogar die automatische Breitenanpassung und -verstellung ist optional möglich. Das bringt dem Anwender eine Reihe von Vorteilen: Der hohe Automatisierungsgrad sorgt für mehr Verlässlichkeit, höhere Produktionssicherheit und bessere Reproduzierbarkeit der Produktion, da alle Einstellungen für sämtliche Rezepturen im computergestützten System gespeichert sind. Zudem besteht bei Produktionsstart und -stopp oder Rezepturänderungen deutlich weniger Personalbedarf für die manuelle Anpassung im Maschinentunnel – ein großes Plus auch in Sachen Arbeitssicherheit und -qualität. Die Bedienung und Überwachung jeder einzelnen Matte erfolgt komfortabel über das AUTO-FLAT-Plug-in in der FOAMWARE Steuerung – je nach Bedarf manuell, semi- oder vollautomatisch.

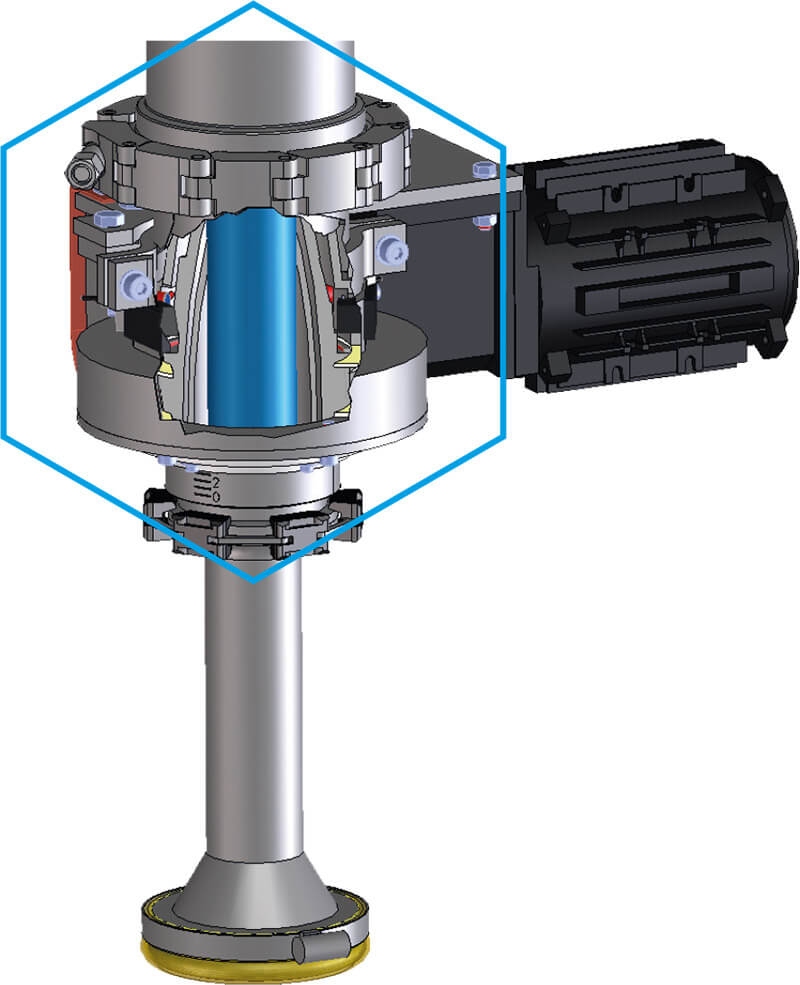

STEIGPROFILÜBERWACHUNG FÜR HÖCHSTE ANSPRÜCHE

Für höchste Ansprüche an gleichbleibende Qualität der Produktionsergebnisse wurde das RISE PROFILE MEASUREMENT als wertvolle Ergänzung entwickelt – eine Kombination aus Laserdistanzsensoren und einem FOAMWARE-Plug-in. Beim Maschinenstart wird die Messung des Steigprofils automatisch aktiviert, die Steigphase über sechs Lasersensoren erfasst und in der Software visualisiert. Weitere zwölf optionale Sensoren ermitteln zudem die Höhe der Blockschulter während des Prozesses. Diese Werte lassen sich nun direkt mit den in der Rezeptur hinterlegten Referenzkurven vergleichen, sodass der Bediener bei Abweichungen die entsprechenden Prozessparameter anpassen kann. Diese Abweichungen können aufgrund von Temperaturschwankungen der Umgebung oder der Rohstoffe, Erwärmung der Anlage in der Anlaufphase, Wettereinflüssen, falschem Mattengewicht oder Ähnlichem entstehen.

„Alle Neuheiten lassen sich als Retrofit über unseren 360°SERVICE schon jetzt in bestehende Anlagen integrieren.“

Markus Häsler,

Service Sales

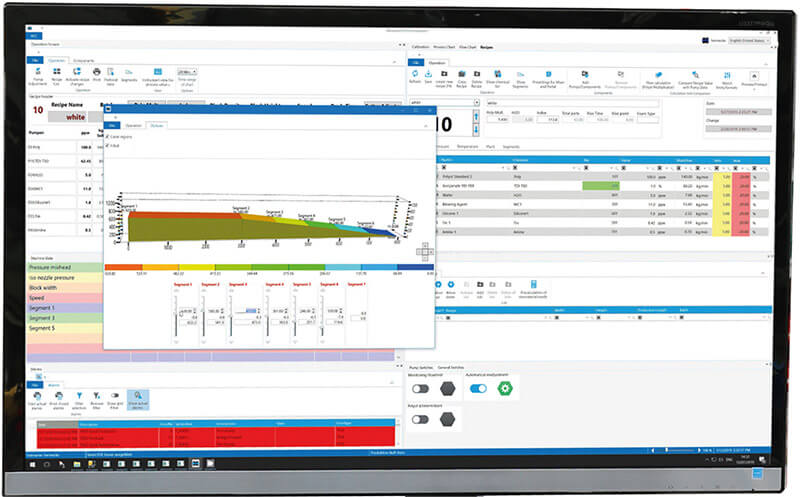

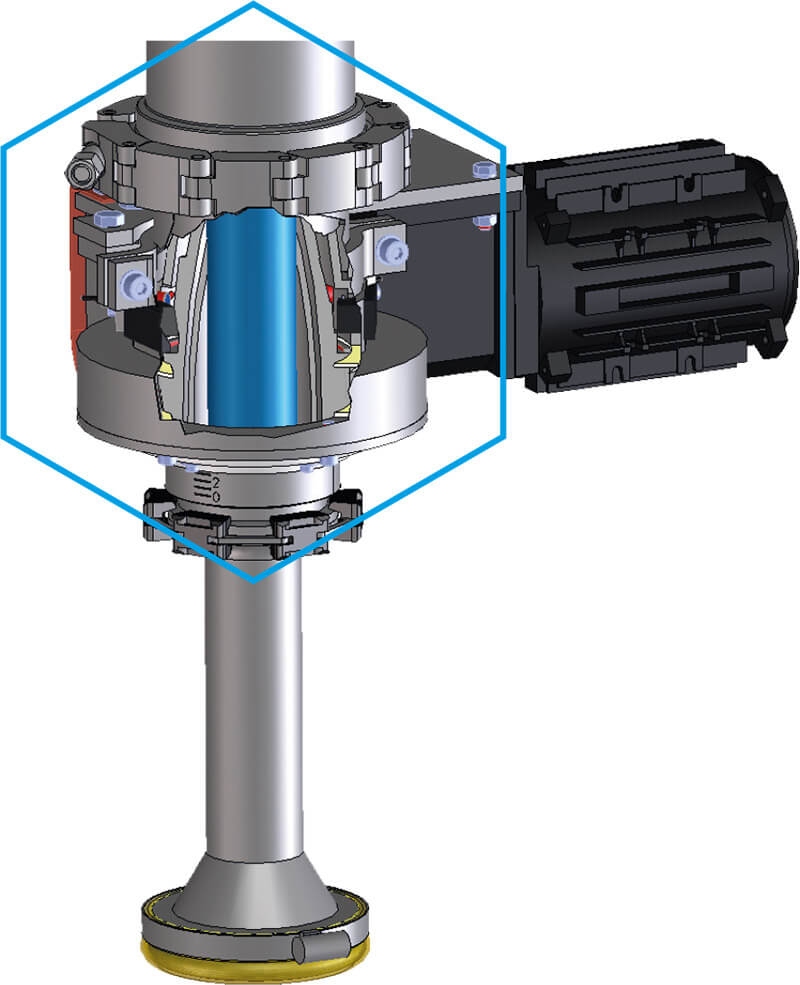

SPOUT-EX REDUZIERT PINHOLES MASSGEBLICH

Eine weitere innovative Lösung zur Qualitätssteigerung hat Hennecke mit dem SPOUT-EX erfunden: die deutliche Reduktion von Pinholes im Schaum, die besonders bei feinzelligen Schäumen erheblich die Produktqualität beeinflussen. Pinholes entstehen durch gebundene Luftblasen im Rohmaterial, die auch im bisherigen Mischverfahren teilweise nicht eliminiert werden konnten. Jetzt hat Hennecke basierend auf umfangreichen Strömungssimulationen dafür eine Lösung gefunden: Eine effektive Erweiterung für die Mischkammer von MSL-Rührermischköpfen – den SPOUT-EX. Dank seines innovativen Designs ermöglicht er es, Ergebnisse mit 50 bis 70 Prozent weniger Pinholes zu produzieren. Der SPOUT-EX lässt sich dank Plug-and-Play einfach und innerhalb weniger Minuten auch in bestehende MSLRührmischköpfe einbauen.

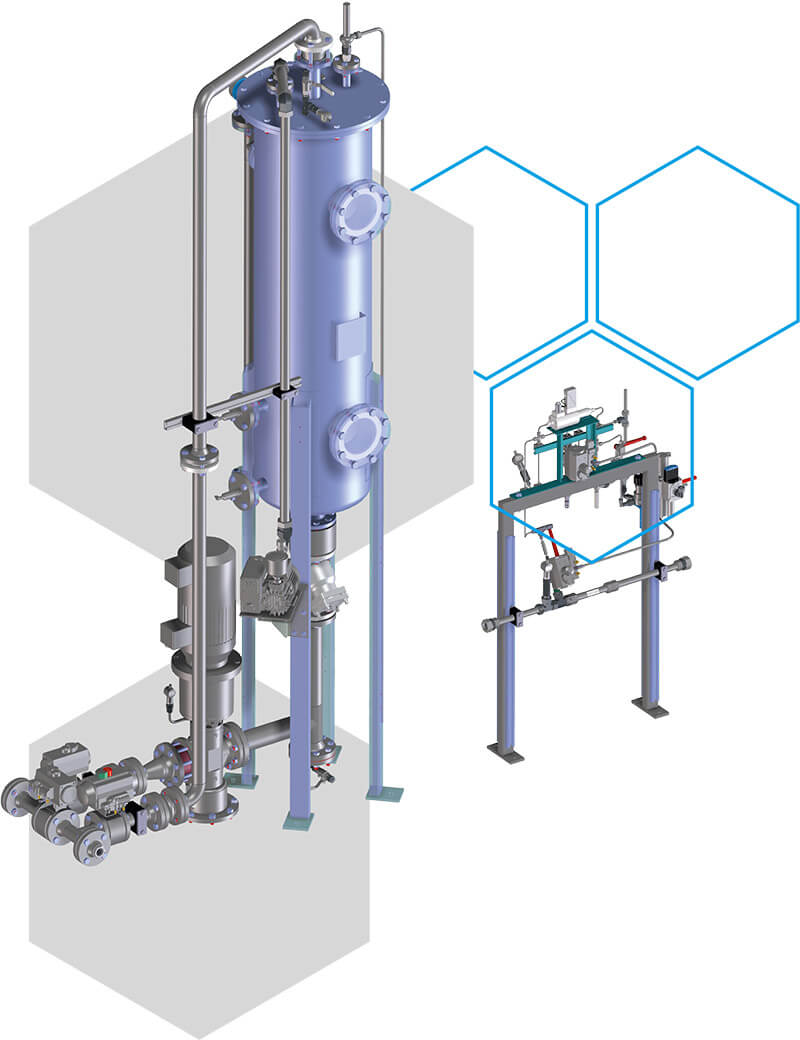

KONSTANTE PRODUKTIONSBEDINGUNGEN UND QUALITÄT MIT DER GAS CONTROL STATION

Die ungleichmäßige Gasbeladung innerhalb der Rohstoffe, etwa durch den Transport, stellt Produzenten vor große Herausforderungen. Gerade in der Automotive-Industrie oder bei technischen Produkten sind konstante Produktionsbedingungen für eine gleichbleibende Qualität unerlässlich – und besonders bei grobporigen Schäumen eine Herausforderung. Eine Möglichkeit der Zellsteuerung ist, die Rohstoffe nach dem Transport zur Ruhe kommen zu lassen, damit sie sich eigenständig entgasen. Dieses würde jedoch lange und kostenintensive Standzeiten erfordern. Henneckes GAS CONTROL STATION löst dieses Problem: Zunächst wird über eine Vakuumpumpe das Isocyanat ansatzweise entgast und in einen Zwischentank gepumpt. Hier fließt es über Füllkörperkolonien aus Sintermaterial, die durch ihre grobporigen Oberflächen dem Material das verbleibende Gas vollständig entziehen. Das entgaste Isocyanat wird abgepumpt und mit einer Vorpumpe der Dosierpumpe zugeführt. Bei Bedarf kann nun die für die entsprechende Rezeptur exakt benötigte Menge an Gas mit dem Hennecke-Iso-Begasungssystem zugegeben werden. Den konstanten Füllstand im Tank garantiert das Zusammenspiel der beiden Pumpen und einer Sonde. Die GAS CONTROL STATION bietet gleichbleibende und reproduzierbare hohe Schaumstoffqualität und ermöglicht einen schnelleren Materialeinsatz nach der Anlieferung.

Download - Ausgabe 122 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.