Globales Roll-out des Hennecke Production System

Mitte 2020 fiel der Startschuss für das neue Hennecke Production System (HPS) und der damit verbundene Umbau der Dosiermaschinen-Produktion am Standort Sankt Augustin (Deutschland). Sukzessive wurde das HPS auch in den anderen Standorten Verano Brianza (Italien), Pittsburgh (USA) und Jiaxing (China) der Hennecke GROUP gestartet und umgesetzt.

Das Unternehmen investiert mehrere Millionen Euro in diesen schrittweisen Strukturwandel rund um den Globus, der nicht nur die Produktion effizienter macht, sondern auch den Hennecke- Kunden zahlreiche Vorteile bietet: Die Optimierung ermöglicht einen spürbar schnelleren Durchlauf. „Unsere Kunden profitieren zum Beispiel im Bereich der Stand-Alone-Dosieranlagen bereits jetzt von kürzeren Lieferzeiten und einem niedrigeren Basispreis für Standard-Konfigurationen. Und das ist in diesen Zeiten keinesfalls selbstverständlich“, erklärt Sabine Rudolf, Director Global Hennecke Business System (HBS).

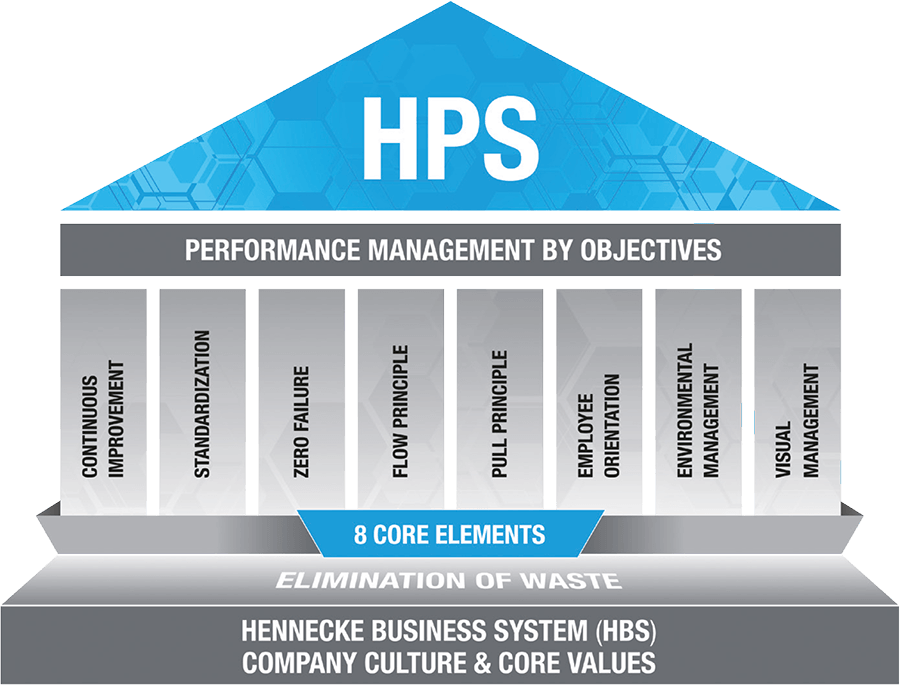

„Ziel des neuen HPS ist es, die Hennecke GROUP durch die Kombination von praxisnahen Methoden und Konstruktionsprinzipien mit optimaler Effizienz nachhaltig erfolgreich zu machen“, bringt Thomas Wildt, CEO der Hennecke GROUP, die Bedeutung des neuen Produktionssystems auf den Punkt. Das HPS ist ein an Toyota angelehntes, jedoch modernisiertes und inhaltlich auf Hennecke zugeschnittenes Produktionssystem. Die Produktionsmethode minimiert Verschwendung und stellt gleichzeitig die Kultur der Zukunft für die internationale Unternehmensgruppe dar. In seinen Inhalten wird es individuell an die speziellen Anforderungen und Bedürfnisse des jeweiligen Hennecke-Produktionsstandortes angepasst. Dabei sehen sich alle Standorte mit einem sogenannten „Brownfield“, also bestehenden Produktionsflächen, konfrontiert (im Gegenteil zum „Greenfield“, der Planung auf grüner Wiese ohne Restriktionen). Das heißt, die bisherige Gestaltung der Produktionsflächen weist Leistungs- und vor allem Wachstumsgrenzen auf. Zudem enthält das Maßnahmenpaket auch eine Neuaufstellung der weltweiten Hennecke-Organisation. „Hierbei reduziert das Unternehmen seine organisatorische Komplexität: Was zuvor noch an mehreren Standorten parallel geplant und gebaut wurde, wird nun exklusiv in einem der vier Kompetenzzentren gefertigt“, erläutert Sabine Rudolf.

Die Säulen des Hennecke Production Systems basieren auf dem Hennecke Business System und den Hennecke Core Values.

Neustrukturierung des Produktionslayouts

Ein Fokus des HPS liegt in der Verbindung der verschiedenen Betriebsbereiche, was eine synchronisierte, verschwendungsfreie und auf die Kundenbedürfnisse abgestimmte Produktion ermöglicht. Dabei stehen die Reduzierung von Beständen und Stillstandzeiten, die Maximierung von Qualität und Termintreue sowie die wertschöpfende Nutzung von Montageflächen im Vordergrund. Hierzu trägt eine wesentliche Optimierung des Produktions-Layouts bei: Durch die Entfernung von Zwischenwänden und der Separation zwischen Montage- und Materialbereitstellungsflächen erschließt sich ein Maximum an Variabilität für eine frei konfigurierbare und flexibel gestaltbare Maschinenund Anlagen-Montage im Bereich von weitgehend standardisierten Produkten. Gesonderte Bereiche dienen darüber hinaus der Baugruppen-Vormontage und der Kundenindividualisierung.

Umsetzung am ersten Standort abgeschlossen

Am Unternehmenshauptsitz in Sankt Augustin wurde die Entwicklung, Planung und Fertigung sämtlicher Hoch- und Niederdruck- PUR-Maschinen und aller erhältlichen Mischkopf-Systeme zusammengezogen. Der Umbau ist erfolgreich vollzogen und die Inbetriebnahme von platzeffizienten und weitgehend automatisierten Lagertürmen sowie die Fertigstellung eines neuen Logistik- Centers konnten kürzlich abgeschlossen werden. Ebenfalls werden die Maßnahmen in Verano Brianza, Italien, bei Hennecke-OMS mit seinem marktführenden Portfolio an Sandwich-Panel- Produktionsanlagen in Kürze fertiggestellt. Hier wurde nach dem offiziellen Start im Dezember 2021 jeder Quadratzentimeter analysiert und an die neuen Bedürfnisse angepasst.

Im Fokus stehen dabei sowohl die Maximierung der Produktionsflächen und die Nutzung spezifischer Vorteile aus dem Themenspektrum der Industrie 4.0 als auch die Realisierung eines modernen Arbeitsumfeldes für die Mitarbeiter. Der Umbau begann im März 2022 und konnte ohne Beeinträchtigung der laufenden Produktion umgesetzt werden. Parallel wurde tatkräftig an der Verbesserung der Arbeitsabläufe und der Organisation der Bereiche gearbeitet. Die Umstellung ist kurz vor dem Abschluss. Anschließend stehen ca. 900 m² mehr Fläche zur Schaffung von „langfristigem Kundennutzen“ (long-term customer value) zur Verfügung. Derzeit wird an der Inbetriebnahme der automatisierten Lagertürme zur Effizienzsteigerung in den Logistikprozessen gearbeitet sowie das neue energiesparende Heizsystem installiert. Bei sämtlichen Modernisierungen und baulichen Änderungen achtet Hennecke auch auf den ökologischen Fußabdruck und orientiert sich an den unternehmensweiten ESG-Zielen.

Schrittweiser globaler Ausbau

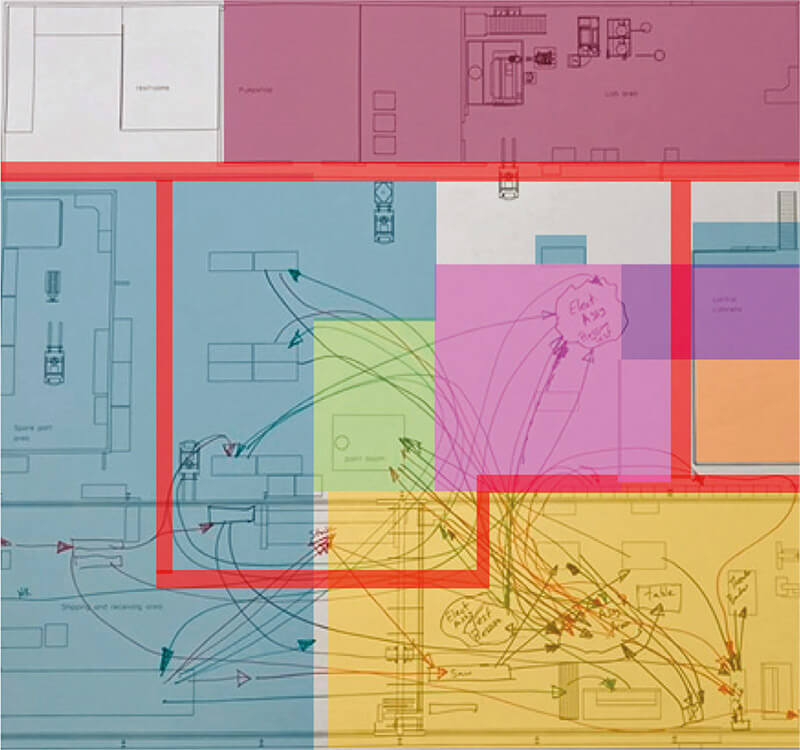

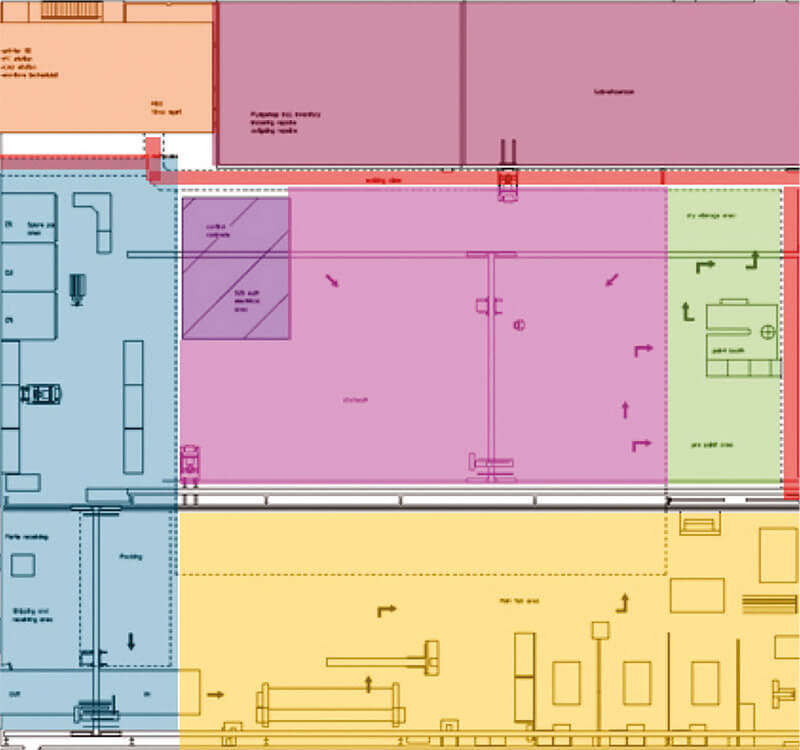

„Nach den sichtbaren Erfolgen der Einführung des HPS in Deutschland wollten wir nicht mehr lange warten“, berichtet Sabine Rudolf. Der Startschuss für die Geschäftsstelle Nordamerika fiel daher im Oktober 2021. Am Standort Pittsburgh werden sämtliche Tanklagertechnologien für das gesamte Systemgeschäft der Hennecke GROUP produziert. Mittlerweile sind die aufwändigen Analysen abgeschlossen und das neue Layout der Produktionsflächen erfolgreich geplant: Die Wertschöpfungsfläche wird um ca. 340 qm erweitert, die Bereiche für Logistik und Produktion werden voneinander getrennt und die Verkehrsflächen auf ein sinnvolles Minimum reduziert. Zudem werden neues Equipment und Werkzeuge angeschafft, um Effizienz und Ergonomie zu erhöhen und gleichzeitig das Risiko von Gefahren und Verletzungen zu minimieren. Die erfolgreiche Umsetzung aller Maßnahmen wird für das kommende Jahr erwartet.

Erste Maßnahmen in China

Pandemiebedingt erfolgt die Umsetzung am Standort China verzögert. In Shanghai bzw. Jiaxing befindet sich das weltweite Kompetenzzentrum für den Bau von Anlagen-Trockenteilen in den Bereichen Blockschaum, Formschaum und bei Kühlmöbelanlagen. Aufgrund von Reiserestriktionen konnten die ersten Schritte bislang nur digital erfolgen. Im Rahmen der Standardisierungs- Strategie wurden jedoch bereits Design-Guidelines sowie diverse Aufbau- und Prüfanleitungen zur Sicherung einer gleichbleibenden Qualität eingeführt. Die Layoutgestaltung erfolgt entsprechend der HPS-Prinzipien analog der anderen Standorte. Neben den Themen Ordnung und Sauberkeit – nach dem Grundsatz „Ein Platz für jedes Werkzeug, jedes Werkzeug an seinem Platz“ – liegt der Fokus auch hier auf der generellen Strukturierung, Maximierung und Separierung von Wertschöpfungsflächen gegenüber Verkehrsflächen. Ebenso wird an Projekten zur Schonung von Ressourcen sowie Umweltschutz und zur Optimierung der mitarbeiterorientierten Führung gearbeitet. Ein weiterer Schwerpunkt liegt auf der anschließenden Umsetzung der standardisierten Projektierungsrichtlinien für alle neuen Aufträge und der Detailverbesserung von Konstruktionsplänen. Sabine Rudolf zeigt sich äußerst zufrieden mit dem Zeitplan: „Die Umsetzung der Maßnahmen am Standort Deutschland ist vorerst abgeschlossen und kann das nächste Level anstreben, Italien steht kurz davor und auch die USA und China sind auf dem Weg. Die Hennecke GROUP ist bestens für die Zukunft aufgestellt!“

Durch das neue Layout der Produktionsfläche am Standort Pittsburgh wurde die Wertschöpfungsfläche um 340 qm erweitert.

Altes Layout

Optimiertes Layout

Logistics Assembly

Electric Sub Assembly Walkway

Pump Shop and Lab Painting

Mechanical Tool Room

Download - Ausgabe 122 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.