Fit für die vierte Generation

Vormischstation LAMBDAMAT für die exakte Dosierung von Treibmitteln im Batch-Verfahren

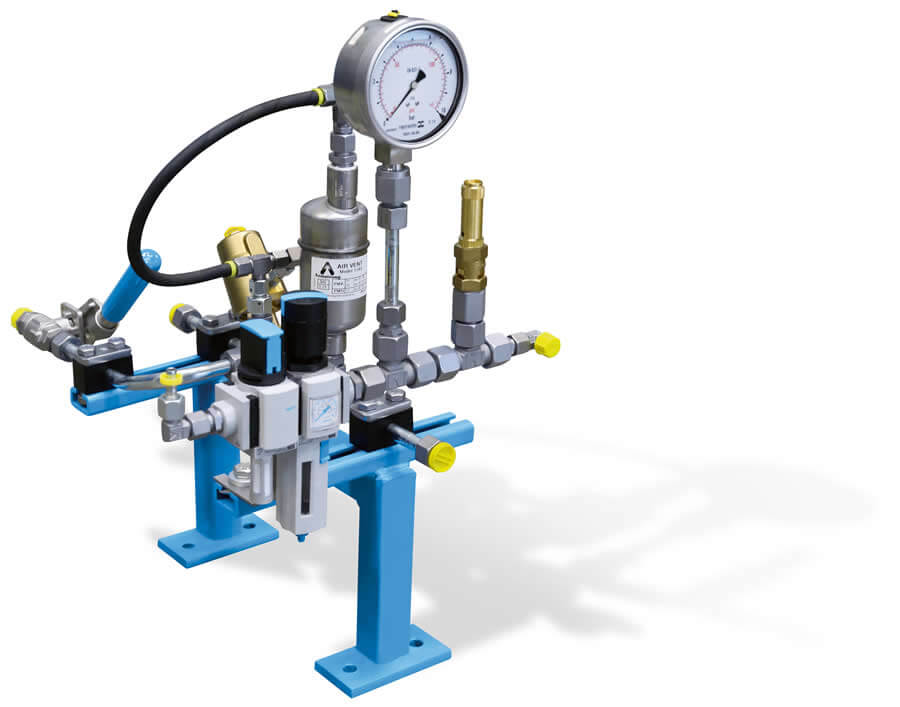

Mit der Treibmittel-Dosiereinrichtung LAMBDAMAT bietet Hennecke eine präzise und zuverlässige Vormischstation zur Treibmittel- Beladung der Polyurethan-Komponenten im Batch-Verfahren an.

Dabei ist der LAMBDAMAT maßgeblich auf die Verwendung von HFO-Formulierungen ausgelegt. Die vierte Treibmittel-Generation rückt nun durch den Phase-out älterer etablierter Treibmittel bei vielen Anwendern in den Fokus.

Basierend auf dem Kyoto-Protokoll sollen Hydrofluorocarbon- Treibmittel (HFC) bis spätestens 2030 weltweit auslaufen. In einigen Ländern ist die Verwendung dieser Treibmittel im Rahmen bestimmter Anwendungen bereits heute untersagt. Als Nachfolger kommen Hydrofluoroolefin-Treibmittel (HFO) – auch vierte Generation genannt – zum Einsatz. Sie verfügen über sehr gute Lambdawerte, haben kein Ozon-Abbaupotenzial (ODP, ozone depletion potential) und ein sehr geringes Treibhauspotenzial (GWP, global warming potential).

Um das gewünschte Eigenschaftsspektrum bei der Herstellung von Hart- und Integralschäumen zu erreichen, ist es in verschiedenen Anwendungsfällen notwendig, die verwendeten Rohstoff-Systeme durch die Zudosierung von Treibmitteln zu konditionieren. Der LAMBDAMAT ist in der Lage, alle gängigen Treibmittel für die Herstellung von Hart- und Integralschäumen zu verarbeiten. Die hinsichtlich ihres ODP und GWP ökologisch unbedenklichen HFOs nehmen hierbei eine Schlüsselrolle ein. Die Dosiereinrichtungen vom Typ LAMBDAMAT verarbeiten die Treibmittel im Batch-Verfahren. Dabei lässt sich der Treibmittelanteil im Komponentenstrom extrem präzise und in einem weitgehend beliebigen Verhältnis variieren. Die spezifische Treibmittelmenge kann flexibel auf die jeweilige Anwendung angepasst werden.

Da Anwender somit nicht mehr auf vorhandene Formulierungen von Polyurethan-Lieferanten angewiesen sind, macht sich der Einsatz der fortschrittlichen Vormischstation schnell bezahlt und der Verarbeiter kann flexibel und zeitnah auf geänderte Produktionsanforderungen reagieren. Zudem sind bestimmte vorgemischte Rohstoff-Kombinationen nicht sehr lange lagerstabil und deren Eigenschaftsspektrum verschlechtert sich mit der Lagerzeit. Mit dem LAMBDAMAT kann der Verarbeiter die Rohstoffe bedarfsgerecht vormischen und direkt verarbeiten. Zusätzlich können Anwender durch den Einsatz der neuen HFOs weitaus bessere Isoliereigenschaften erzielen, als dies mit herkömmlichen HFCs möglich ist. Das realisiert zusätzliches Einsparpotenzial durch geringere Bauteilstärken oder sorgt bei gleicher Bauteilstärke für eine wirksame Optimierung der Produkteigenschaften. Einen weiteren Vorteil bieten die HFOs bei Integralschäumen, beispielsweise für Schaltknäufe und Lenkräder im Fahrzeuginnenraum. Die Treibmittel sorgen für eine sehr hochwertige Oberfläche der Bauteile.

Das LAMBDAMAT-Maschinengestell präsentiert sich ergonomisch und – durch eine perfekte Zugänglichkeit zu allen Baugruppen – äußerst wartungsfreundlich. Dank des Plug-and-play-Prinzips lässt sich der LAMBDAMAT darüber hinaus jederzeit in kundenseitig vorhandene Produktionslösungen integrieren. Auch vorgesehen ist die Integration als Stand-alone-Lösung in Tanklager- und Fremdsystemen.

Der LAMBDAMAT verfügt über modernste Steuerungs- und Antriebstechnik in Kombination mit einem praxisgerechten Operator-Panel zur komfortablen Abfrage und Eingabe von Maschinenparametern. Über das grafikfähige Touch-Display und eine robuste Folientastatur können Anwender mit wenigen Bedienschritten sämtliche Systemkomponenten steuern und überwachen sowie ausgewählte Funktionen umfangreich protokollieren. Auf diese Weise können Hersteller beispielsweise bis zu 200 getätigte Dosiervorgänge nachvollziehen.

Die Maschinensteuerung erlaubt daneben die Bereitstellung unterschiedlicher Rezepturen beziehungsweise Mischungsverhältnisse. Somit stehen der Produktion bis zu vier verschiedene Treibmittel- Konzentrationen zur Verfügung, ohne zusätzliche Investitionen in weitere Dosiergeräte zu tätigen. Zum Einsatz kommt dies beispielsweise, wenn unterschiedliche Bauteile mit unterschiedlichen Eigenschaften parallel hergestellt werden. Darüber hinaus verfügt die Maschinensteuerung auf Wunsch auch über Schnittstellen zur Einbindung in übergeordnete Produktionssysteme.

Der LAMBDAMAT ist auch eine Alternative für Hersteller mit geringerem Produktionsvolumen, für die der Einsatz von Pentan als Treibmittel zu kostenintensiv ist. Pentan als FCKW-Substitut ist eine bewährte Technologie. Das Treibmittel erzeugt ebenfalls sehr gute Lambdawerte, verfügt über kein Ozonabbaupotenzial und ein sehr geringes Treibhauspotenzial. Es ist kostengünstig, aber auch leicht entflammbar. Durch den Einsatz der Pentane-Process-Technology ist die Verarbeitung des Treibmittels jedoch ohne jedes Risiko möglich. Allerdings ist die Brandschutzausstattung mit Kosten verbunden und lohnt sich in der Regel nur bei größeren Stückzahlen. Wer Bauteile in geringeren Stückzahlen herstellen möchte, welche die gleichen oder bessere Eigenschaften haben sollen wie die mit Pentan hergestellten, hat mit den HFOs jetzt eine echte Alternative zur Hand. Zwar sind die neuen Treibmittel teurer als Pentan, aber der Investitionsaufwand ist erheblich geringer als beispielsweise der Einsatz der Pentane-Process-Technology.

Download - Ausgabe 118 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.