Alles aus einer Hand

Herstellung von Polyurethan-Kabeltüllen mit Hennecke-Hochdruck-Dosiermaschinen

Die Cademy GmbH aus Ennepetal hat sich auf Turn-Key-Fertigungslösungen für die Herstellung von Polyurethan-Kabeltüllen in Kabelbäumen von Fahrzeugen spezialisiert.

Anfang 2018 hat das Unternehmen ein neues Werk gebaut. Herzstück der neuen Gebäude ist das Technikum mit einer Hennecke-HIGHLINE-Dosiermaschine.

Jedes Fahrzeug hat einen Hauptkabelsatz, der sich durch die gesamte Karosserie zieht. Er kann bereits bei einem Kompaktwagen aus bis zu 1,6 Kilometer Kabeln bestehen, bis zu 70 Kilogramm schwer und ausgerollt bis zu acht Meter lang sein. Dieses hochkomplexe Produkt wird hauptsächlich manuell von spezialisierten Zulieferern gefertigt. Just-in-time beim Fahrzeughersteller angeliefert wird die hochkomplexe Lebensader moderner Fahrzeuge meist in einem Arbeitsgang eingebaut.

Besonders kritische Stellen im Automobil sind die Durchbrüche zwischen Fahrgastzelle und Motorraum. Die größte Herausforderung hierbei ist der wasser- und gasdichte Einbau des Kabelstrangs. Eine absolut zuverlässige Abdichtung und lange Haltbarkeit an dieser kritischen Position bietet die pass- und formgenaue Umschäumung des Kabelstrangs mittels Polyurethan.

Diese sogenannte Kabeltülle ist durch das anfangs flüssige Polyurethan, welches zwischen die Kabel dringt, längswasserdicht. So kann selbst bei extremen Wasserbeschlag keine Flüssigkeit in den Fahrzeuginnenraum dringen. Die Tülle sorgt auch für eine absolute Positionssicherheit der Kabel, da bei dem umschäumten Kabelstrang die einzelnen Kabel und die Tülle unlösbar miteinander verbunden sind.

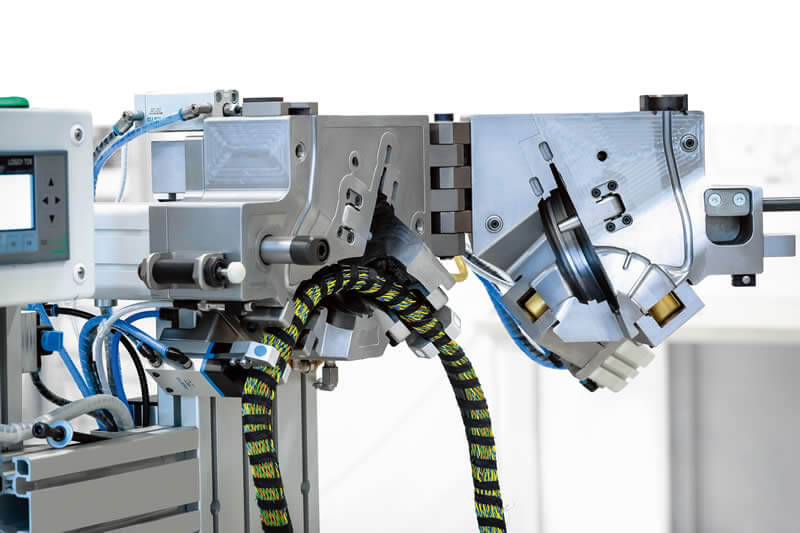

Das Werkzeug, mit dem der Kabelstrang umschäumt wird, sorgt für die äußere Form der Kabeltülle. Diese ist so gestaltet, dass der Übergang zwischen Tülle und Durchbruch absolut dicht und der Kabelstrang fest in der Karosserie positioniert ist. Oft übernimmt die Kabeltülle dabei die Aufgabe, den sperrigen Kabelstrang passend vorzuformen, um beispielsweise einen 90-Grad-Winkel dauerhaft vorzugeben. Pro Kabelstrang für einen Fahrzeugtyp werden zwei bis vier verschiedene Kabeltüllen-Werkzeuge eingesetzt. Cademy liefert die komplette Fertigungslösung für die Herstellung von Polyurethan-Kabeltüllen an Zulieferer der Automobilindustrie. Diese Kunden von Cademy beliefern weltweit alle namhaften Automobilhersteller. Das Know-how des Unternehmens liegt sowohl in der Entwicklung und Fertigung der sehr speziellen Werkzeuge, mit deren Hilfe die Kabelstränge umschäumt werden, als auch in dem Angebot als Generalunternehmer, schlüsselfertige Produktionslösungen zu liefern.

Interview mit dem Geschäftsführer der Cademy GmbH aus Ennepetal Michael Faupel

INNOVATIONS:

Herr Faupel, wie ist der geschichtliche Background des Unternehmens Cademy?

Michael Faupel:

Die Ursprünge der Cademy GmbH gehen zurück an den Anfang der siebziger Jahre. 1972 wurde die Sohl Modell- und Formenbau gegründet. Mitte der achtziger Jahre begann das Unternehmen mit meinem Vater Walter Faupel als Geschäftsführer, Werkzeuge für Kabelumschäumungen zu entwickeln und zu fertigen. 1997 habe ich mich mit einem eigenen Konstruktionsbüro selbstständig gemacht. Im Laufe der Zeit hat sich dann mit meinem Vater eine sehr enge Zusammenarbeit entwickelt. Um das Jahr 2000 kamen dann die ersten ernsthaften Gedanken, aus der Kombination mit dem Fachwissen über das Kabelumschäumen und meinen konstruktiven Fähigkeiten etwas Gemeinsames zu machen. 2003 haben wir uns schließlich zusammengetan und die Cademy GmbH gegründet.

INNOVATIONS:

Anfang 2018 ist Cademy in ein neu gebautes Werk gezogen. Wie kam es dazu?

Michael Faupel:

Seit 2003 sind wir kontinuierlich Schritt für Schritt gewachsen. Wir sind dann schließlich an einem Punkt angekommen, an dem der alte Standort einfach zu klein wurde. Die Projekte unserer Kunden sind mittlerweile so groß geworden, dass die alten Räumlichkeiten nicht mehr ausgereicht haben. Das Herzstück unseres neuen Betriebs ist unser Technikum. Hier nehmen unsere Kunden die Werkzeuge ab. Konstruktion und Werkzeugbau liegen räumlich direkt am Technikum, sodass diese Abnahmen jetzt sehr zügig erfolgen können.

INNOVATIONS:

In dem Technikum steht eine neue Hennecke-HIGHLINE-Dosiermaschine. Warum haben Sie sich für diese Maschine entschieden?

Michael Faupel:

Wir sind Generalunternehmer und richten uns bei der Auswahl der Dosiermaschinen nach den Wünschen unserer Kunden. Da wir die meisten Fertigungslösungen mit einer Hennecke-Dosiermaschine ausliefern, macht es Sinn, dass dieser Maschinentyp auch innerhalb unseres Technikums zum Einsatz kommt.

Download - Ausgabe 118 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.