Herstellung von Ladeböden bei Pimsa Otomotiv

Hennecke feiert die Inbetriebnahme der 100. PUR-CSM PREG-Anlage

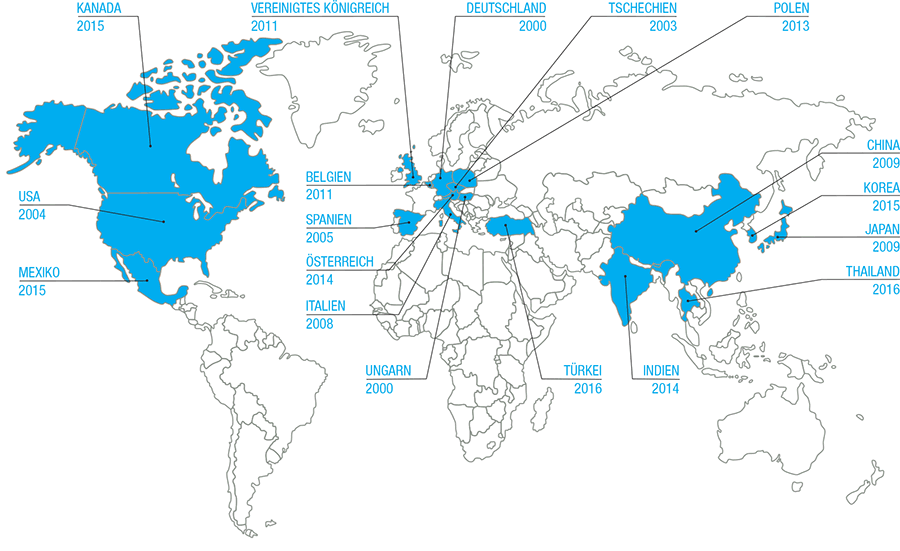

Bereits 1998 legte Hennecke den Grundstein für die Entwicklung einer wegweisenden Polyurethan-Sprühtechnologie, um daraus im Jahr 2004 unter dem Oberbegriff PUR-CSM (Polyurethane Composite Spray Moulding) einen effizienten Produkt- Baukasten zu etablieren, der hochflexible Anlagenkonzepte in vielen Bereichen von Automotive- wie auch Non-Automotive- Anwendungen umsetzt. Ein Kernbereich des CSM-Produktportfolios – die sogenannte Sandwich-Ladeboden- Technologie „PREG“ – feiert nun ein besonderes Jubiläum: Der Hennecke- Kunde und Fahrzeug-Interieur-Spezialist Pimsa Otomotiv mit Sitz im türkischen Kocaeli nahm die weltweit 100. PUR-CSM PREG-Anlage in Empfang und gelangt damit in den stolzen Kreis von Besitzern, welche den Leichtbau im Fahrzeug mit der Großserien-Herstellung von Composite-Produkten auf Papierkern- Basis vorantreiben.

Automobiler Leichtbau steht nicht zuletzt seit den immer strenger werdenden Emissionsrichtlinien im Fokus aller im Markt befindlichen Zulieferer und OEMs. Neben effizienteren Aggregaten oder alternativen Antriebskonzepten ist das Gewicht der entscheidende Faktor für die Energieeffizienz eines Fahrzeugs. Der Polyurethan-Spezialist Hennecke hat die zunehmende Bedeutung von Leichtbau-Lösungen bereits frühzeitig erkannt und ist heute weltweiter Marktführer für PREG-Anlagentechnik als Bestandteil der PUR-CSM-Technologie. Der Begriff „PREG“ steht hierbei für die Kurzform der bekannten Prepreg-Technologie, bei der ein Glasfaservlies bereits im Vorfeld des Prozesses imprägniert wird. Diesen Ansatz hat Hennecke weiterentwickelt und aus dem Vorimprägnieren des Glasvlieses einen aktiven Sprühauftrag entwickelt, der unmittelbar vor dem formgebenden Prozess Anwendung findet. Hierbei spielen verschiedenste Aspekte hinsichtlich der Großserienfertigung eine entscheidende Rolle. Beispielsweise können die Hennecke-Experten zu Recht stolz auf die weltweit einzigartige, selbstreinigende und patentierte Sprühtechnologie sein, welche zudem beliebige Schussunterbrechungen und lokale Versteifungen realisieren kann.

Die Summe an Vorteilen hat auch das Unternehmen Pimsa Otomotiv überzeugt, welches mit der Hennecke-Technologie Ladeböden für große europäische OEMs produziert. Pimsa Otomotiv wurde 1975 in Istanbul gegründet und war seinerzeit eines der ersten Unternehmen in der türkischen Automobilindustrie, das sich auf die Herstellung von Produkten aus Polyurethan spezialisiert hat. Zu den ersten Produkten zählten dabei Sitzschäume, Lenkräder und Armlehnen. Aufgrund der hohen Produktqualität und durch die zunehmende Verwendung von Polyurethan in der Automobilindustrie, spätestens aber seit dem Beitritt der Türkei zur europäischen Zollunion wuchs der Automobil-Zulieferer genauso schnell wie sein Produktportfolio. Im Jahr 2012 bezog Pimsa Otomotiv seine neuen LEED-zertifizierten Fabrik- und Verwaltungsgebäude im türkischen Kocaeli. Mit seiner kontinuierlich wachsenden Organisationsstruktur und durch die Kooperation mit wichtigen europäischen Zulieferern bietet Pimsa Otomotiv Dienstleistungen für verschiedenste Kunden in allen europäischen Kernmärkten an. Das aktuelle Produktportfolio umfasst unter anderem PU-Bodenmatten, Schallisolierungselemente, Innenund Außenverkleidungen, Türverkleidungen sowie Sonnenblenden und Ladeböden für PKWs und Nutzfahrzeuge. Die Qualität seiner Produkte dokumentiert das Unternehmen unter anderem durch höchste Qualitätsstandards nach ISO-Norm sowie im Rahmen der hohen Anforderungen großer Automobilkonzerne wie Toyota, Mercedes und Ford.

Wie viele weitere PUR-CSM-Anlagen im Markt ist auch die installierte PREG-Anlagentechnik innerhalb der Pimsa-Produktion hoch standardisiert und weitgehend automatisiert. Leistungsfähige Roboter bringen die vorgefertigten Papier-Sandwich-Preforms mittels speziell für den Prozess entwickelter Greifer vollautomatisch in eine Sprühkabine ein. Im Anschluss sorgt State-of-the-art-Mischkopftechnik in Verbindung mit der patentierten PUR-CSM-Sprühtechnologie für einen höchst effizienten Sprühauftrag. Dabei spielt die genaue Flächengewichtsanforderung für den späteren Leichtbau eine enorme Rolle. Hennecke vertraut hierbei auf die bewährte selbstreinigende Rundstrahl-Sprühtechnologie. Im Wettbewerb musste sich die PURCSM-Technologie oftmals mit marktüblichen Sprühaufträgen messen lassen und konnte dabei stets ein weiteres Alleinstellungsmerkmal ausspielen: die homogene Verteilung des reaktiven PUR-Gemischs. Das ermöglicht auch Pimsa Otomotiv eine signifikante Einsparung von Rohstoffen. Neben der spezifischen Qualität des Endprodukts stellt dies einen weiteren Wettbewerbsvorteil der PUR-CSMTechnologie im Allgemeinen und der PUR-CSM PREG-Technologie im Besonderen dar. Nach dem erfolgten Sprühauftrag verbringen die Roboter die Bauteile in eine Presse. Hier ermöglichen Spezialwerkzeuge eine konturnahe Fertigteil-Produktion. Oftmals werden direkt mehrere Fertigbauteile in einem Werkzeughub produziert. Taktzeiten von unter 60 Sekunden ermöglichen Pimsa Otomotiv somit Serienapplikationen für den Massenmarkt. Diese Vorteile überzeugen auch Adnan Özyegit, Assistant General Manager bei Pimsa Otomotiv: „Für uns als einem der Hauptakteure in der globalen Automobilindustrie stellt die Einsparung von Rohstoffen einen klaren Wettbewerbsvorteil dar. Darüber hinaus hebt sich Pisma durch seine nachhaltige Leistungsfähigkeit in puncto Qualität und Qualität vom Wettbewerb ab. Aufgrund der schlanken und innovativen Unternehmensstruktur, die sich von der Konstruktionsphase bis hin zur pünktlichen Lieferung der Bauteile zur Produktionsanlage unserer Kunden erstreckt, können wir qualitativ hochwertige Produkte zu günstigen Preisen realisieren. Wir haben fast alle einschlägigen Systeme sorgfältig analysiert und geprüft, bevor wir uns für eine Invesition in die PREG-Technologie entschieden haben. Hennecke stellt für uns die beste Wahl dar und wird unserem Anspruch gerecht, unseren Kunden eine optimale Lösung zu bieten. Die bisher erzielten Ergebnisse sind vielversprechend und untermauern unser Vertrauen in die Hennecke-Technologie.“

Kein Wunder also, dass sich die PUR-CSM-Sprühtechnologie bereits seit der Jahrtausendwende als Standard bei der Herstellung von Ladeböden, Hutablagen oder Sonnenschutzelementen für Glasschiebedächer etabliert hat. „Damit ist das Ende der technologischen Entwicklung jedoch noch nicht abzusehen“, weiß Jens Winiarz, Head of Sales Composites & Advanced Applications bei Hennecke: „Sicherlich werden Hennecke-Kunden wie Pimsa Otomotiv im Bereich der PREG-Technologie auch zukünftig Bauteile präsentieren, die das Fachpublikum in puncto Leichtbau vollends überzeugen können.“ Und auch Adnan Özyegit ist sich sicher, dass das Entwicklungspotenzial für PREG-Produkte noch nicht ausgeschöpft ist: „Bekanntlich genießen wir weltweit hohes Ansehen als Hersteller von NVH-Bauteilen mit einer starken PU-Ausrichtung. Wir haben uns dennoch entschlossen, unser Know-how auf den Bereich der Composite-Anwendungen auszudehnen, damit wir unseren Kunden zukunftsweisende Lösungen für NVH-Bauteile und Verkleidungselemente anbieten können. Im Sinne dieser Strategie wird Pimsa Otomotiv zukünftig noch leistungsfähigere PREG-Produkte herstellen. Als einer der führenden Automobilzulieferer in der Türkei verfolgt Pimsa Otomotiv immer den Anspruch, innovative Produkte mit einer beeindruckenden Eigenschafts-Matrix zu realisieren. Gerade bei PREG-Bauteilen sehen wir vielfältige Chancen.“

PUR-CSM PREG Exterieur-Anwendungen

Die erste Großserienapplikation für Exterieur-Bauteile kommt beim Dachmodul für den neuen „smart fortwo“ zum Einsatz. Bereits das Vorgängermodell vertraute bei diesem Bauteil auf glasfaserverstärktes Polyurethan. Die PUR-CSM PREG-Technologie konnte jedoch nochmals deutlich Gewicht einsparen, sodass die bis dahin verwendete herkömmliche Langglasfaser-Technologie für dieses Bauteil abgekündigt wurde. Von diesem Vorteil ließ sich auch Fiat Chrysler Automobiles (FCA) überzeugen: Das Dachmodul des neuen Jeep® Renegade wird ebenfalls in Papierkern-Sandwich-Bauweise realisiert.

Download - Ausgabe 117 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.