Die nächste Evolutionsstufe bei der Verarbeitung von Elastomeren

Mit der neuen ELASTOLINE HP realisiert Hennecke eine material- und spülverlustfreie Produktion und ermöglicht ganz nebenbei völlig neue Verarbeitungsmöglichkeiten

Als Stand der Technik sind Niederdruck-Dosiermaschinen für die Elastomer-Verarbeitung seit Jahrzehnten etabliert. Ein entscheidender Nachteil bei der Verarbeitung im Niederdruck-Verfahren sind jedoch die technisch bedingten Material- und Spülverluste durch den Vorschuss und das Spülen während der Produktion. Zudem ist das Füllen eines geschlossenen Werkzeuges mit einem Niederdruck-Rührermischkopf nahezu unmöglich. Mit der neuen Elastomer-Hochdruck-Dosiermaschine ELASTOLINE HP von Hennecke gehören diese verfahrenstechnischen Nachteile der Vergangenheit an.

Bei der Verarbeitung von Gießsystemen und Rohstoffen auf Polyurethan-Basis ist der Name ELASTOLINE ein fester Begriff für qualitativ hochwertige Endprodukte. Niederdruck- Maschinen der Baureihe ELASTOLINE senken den manuellen Arbeitsaufwand, verbessern die Arbeitshygiene und überzeugen durch optimierte Funktionsabläufe. Die hochwertige Ausführung sämtlicher Baugruppen sichert diese Systemvorteile auf lange Sicht, auch in rauer Produktionsumgebung. Mit zwei verschiedenen Maschinenausführungen bietet Hennecke bereits maßgeschneiderte Niederdruck-Dosiersysteme für MDI- und TDI-Rohstoffsysteme (ELASTOLINE F) und natürlich für Vulkollan® beziehungsweise NDI-Rohstoffsysteme (ELASTOLINE V). Die dazu passenden Niederdruck-Mischköpfe der Baureihe MEL sind bereits ab Werk mit einer hydraulischen Ansteuerung der Mischkopfdüsen für extrem kurze und synchrone Schaltzyklen ausgestattet. Sie garantiert dem Verarbeiter eine überlegene Rezepturtreue.

Die mit den Anlagen hergestellten Bauteile unterscheidet man in massive und zellige Elastomer-Produkte. Kompaktes Polyurethan-Elastomer eignet sich für eine Vielzahl von Formteilen, hochwertige Räder und Rollen, aber auch Halbzeuge zur mechanischen Weiter-berarbeitung. Die Teile finden ihren Einsatz überall dort, wo maximaler Verschleißwiderstand sowie mechanische und physikalische Beanspruchbarkeit gefordert sind. Polyurethan-Elastomer mit mikrozelliger Struktur dagegen kommt aufgrund seiner exzellenten Materialeigenschaften bevorzugt dort zum Einsatz, wo eine wesentlich höhere Deformation und eine geringere Stauchhärte als bei massiven Elastomeren erreicht werden muss.

Bei der Herstellung dieser Bauteile gehören Materialverluste für Elastomer-Verarbeiter bis dato dazu, denn die Herstellung im Niederdruck-Verfahren ist technisch bedingt ohne diese Verluste nicht möglich. Beim Start der Produktion muss der Mischkopf mit dem Vorschuss erst einmal überfüllt werden, um Luft aus der Mischkammer zu verdrängen und trotz unterschiedlicher Viskositäten das sogenannte stöchiometrische Mischungs- verhältnis einzustellen. Am Ende der Produktion muss der vollständig mit Material gefüllte Mischkopf entleert und gespült werden, damit das Elastomer-Reaktionsgemisch nicht im Mischer aushärtet. Ein abschließender Spülschuss ist systemabhängig unterschiedlich.

Materialverlustfreie Produktion

Der große Vorteil der Hochdruckdosierung mit der neuen ELASTOLINE HP ist die material- und spülverlustfreie Produktion. In einem Hochdruckmischkopf wird exakt nur die Menge an Material vermischt, welches auch für die laufende Produktion benötigt wird. Und hinsichtlich des Mischkammer-Volumens geht es hierbei keinesfalls um die viel zitierten „Peanuts“: Die Materialeinsparungen durch den Einsatz der Hochdrucktechnologie können je nach Produktionsszenario fünf- bis sechsstellige Eurobeträge im Jahr ausmachen! Neben der Kosteneinsparung trägt das Hochdruck-Konzept durch Ressourcenschonung somit auch zur Nachhaltigkeit und zum Umweltschutz bei. Außerdem wird die Bildung von Aerosolen am Arbeitsplatz, die üblicherweise durch die Spülvorgänge des Niederdruck-Mischkopfs entstehen, bei der Hochdruck-Elastomer- Verarbeitung wirksam vermieden. Absaugung und Entsorgung der Aerosole entfallen daher und dies führt natürlich ebenfalls zu weniger Aufwand sowie niedrigeren Kosten.

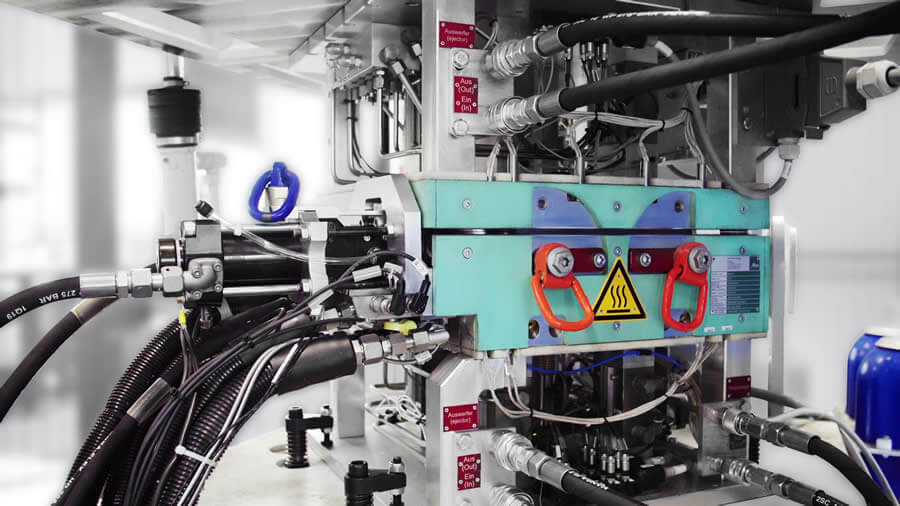

Bisher war eine Elastomer-Verarbeitung mit Hochdruck-Dosiermaschinen nicht möglich. Da Hennecke bei der Entwicklung und Herstellung von Niederdruck- und Hochdruck-Dosiermaschinen jedoch über jahrzehntelange Erfahrung verfügt, hat der PUR-Spezialist sehr viel Know-how gewonnen, wie sich eine Elastomer-Hochdruck- Verarbeitung mit hochpräziser und durchgängiger Temperaturführung realisieren lässt. Bei der Verarbeitung von Elastomeren sind teilweise sehr hohe Temperaturen notwendig, die im gesamten Dosiersystem über Behälter und Schlauchleitungen bis hin zum Mischkopf penibel eingehalten werden müssen. Durch Fortschritte im Bereich der Hochdruck-Mischtechnologie schafft es Hennecke, die ELASTOLINE HP mit einer Auswahl an Mischköpfen auf den Markt zu bringen, die den Förderdruck bei der Verwendung von hochviskosen Medien höchsteffizient in Mischenergie umsetzen. Durch eine ausgeklügelte Mischkammergeometrie für eine optimierte Turbulenz und Doppel-V-Anordnung der Düsen können jetzt Materialien und Mischverhältnisse verarbeitet werden, die früher nur im Niederdruck-Verfahren verarbeitet werden konnten.

Ein weiterer großer Vorteil der ELASTOLINE HP besteht in der Möglichkeit, Elastomere in geschlossenen Werkzeugen zu verarbeiten. Diese Formwerkzeuge mit ihren vielen Vorteilen, wie beispielsweise Mehrkavitäten, Funktionsintegration und Umspritzen, sind mittels der ELASTOLINE HP nun auch für den Einsatz bei der Elastomer- Verarbeitung nutzbar. Diese Möglichkeit ergibt sich einerseits natürlich durch den systembedingten Verzicht auf Vorschuss und Spülung, andererseits wäre das Befüllen einer Kavität mittels eines Niederdruck-Rührermischkopfs durch den entstehenden Staudruck schlichtweg nicht möglich. Hennecke hat bereits mehrere Elastomer- Produktionsanlagen für den Einsatz geschlossener Werkzeuge bei namhaften Kunden platziert. Hinzu kommt, dass sich die kompakte Bauform des Hochdruck-Mischkopfs der ELASTOLINE HP unter nahezu jedem Winkel an eine Form oder an ein geschlossenes Werkzeug montieren lässt. Somit ergeben sich völlig neue Möglichkeiten und weitere Einsparungspotenziale bei der Produktion von Elastomer-Komponenten. Auch im Bereich der klassischen Polyurethan-Verarbeitung wurden am Anfang Niederdruck-Systeme eingesetzt. Sie sorgten im Vergleich zur sonst üblichen Vermischung von Hand für Prozess-Stabilität. Die von Hennecke in den 1950er Jahren entwickelte erste Hochdruck-Dosiermaschine wurde aufgrund der Summe an Vorteilen jedoch schnell zum Standard in der Polyurethan-Verarbeitung. Mit der Markteinführung der ELASTOLINE HP steht nun die nächste Evolutionsstufe bevor.

Völlig neue Möglichkeiten mit der ELASTOLINE HP: Verarbeitung von Elastomer-Systemen in geschlossenen Werkzeugen

Intuitiv und ergonomisch

Das Bedienkonzept der ELASTOLINE HP umfasst ausschließlich hochwertige Komponenten, bei deren Anordnung insbesondere die Anwenderfreundlichkeit im Fokus stand. So ist unter anderem das hochwertige Zwölf-Zoll-Touchscreen-Panel der neuesten Generation nicht im Schaltschrank platziert, sondern ergonomisch günstig im Arbeitsbereich untergebracht. Ebenfalls äußerst nutzerorientiert ist auch die logische und einfache Darstellung komplexer Prozesse dank nutzerorientierter Visualisierungen, die den Anwender zusätzlich auch im Falle von Störungen assistiert.

Die ELASTOLINE HP ist standardmäßig für die Dosierung von zwei Hauptkomponenten und eine optionale Zusatzkomponente ausgestattet. über drei Mischkopftypen lassen sich Gemischausträge von 10 cm³/sec bis zu 600 cm³/sec realisieren. Die effiziente Temperaturführung erlaubt eine Verarbeitungstemperatur der Komponenten von 45°C - 100°C. Andere Ausführungen sind auf Wunsch möglich.

Im hauseigenen Hennecke-TECHCENTER steht eine dreikomponentige ELASTOLINE HP bereit, um Elastomer-Produzenten die Chance zu geben, mit der neuen Technologie bestehende Produktionsprozesse zu optimieren oder ganz neue Produkte oder Produktionsverfahren zu entwickeln. Unterstützung erhalten Hennecke-Kunden dabei von erfahrenen Anwendungstechnikern.

Download - Ausgabe 119 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.