Benchmark einer Generation:

QFM – die „Queen of all Foaming Machines“

Unter Experten in aller Welt gilt die QFM der Hennecke GmbH schon längst als „Queen of all Foaming Machines“, also als die Königin aller kontinuierlichen Blockschaum-Anlagen. Selbst wenn die Abkürzung QFM auch zukünftig für den Begriff QUADROFOAMAT stehen wird: Einen königlichen Titel hat sich das Flaggschiff aus der Produktlinie des Weltmarktführers für Anlagentechnik im Bereich der Herstellung von Blockschaumstoffen im vergangenen Vierteljahrhundert redlich erarbeitet. Immer wieder hat es dabei in der Vergangenheit kleinere Anpassungen und Optimierungen an der Anlage gegeben. Jetzt ist es an der Zeit, das Hightech-Produkt in der aktuellen Generation neu vorzustellen.

Bewahrt hat sich die QFM ihre nahezu legendären Stärken: Entwickelt für den Hochleistungseinsatz bringt es die QFM im Heavy-Duty-Bereich auf einen Produktionsausstoß von mehr als 25.000 Tonnen hochwertiger Schaumstoffe jährlich – in beliebiger Länge, einer Breite von bis zu 2.500mm und einer Höhe von bis zu 1.500mm. Die Konfiguration der Anlage richtet sich dabei ausschließlich nach den Bedürfnissen des Kunden. Denn „Taylormade“ ist bei der QFM Programm: Dank modularer Bauweise und zahlreicher, den individuellen Anforderungen entsprechenden Features, sind die Anlagen maßgeschneidert für ein langes Produktionsleben. Verschiedenste Ausbaustufen erlauben dabei die Berücksichtigung der anspruchsvollen Kunden-Anforderungen nicht nur in der Planungsphase, sondern auch noch lange nach Produktionsbeginn.

Königsdisziplin: Dosierung unter Hochdruck

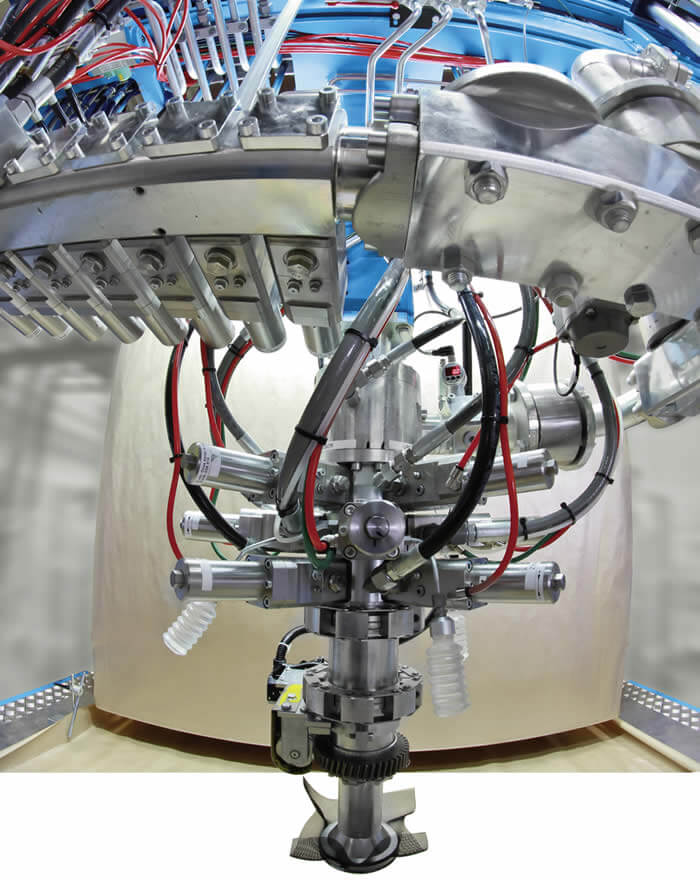

Keine Königin ohne Krone, kein königliches Schloss ohne Portal: Das beeindruckende Herz jeder QFM-Anlage bildet das Schäumportal. In seiner Mitte thront die Mischereinheit, die alle benötigten Komponenten im Hochdruck-Verfahren homogen vermischt, wobei es für deren Anzahl buchstäblich keine Grenze nach oben gibt. Allein die Kundenanforderungen bestimmen hier die Konfiguration. Die hochpräzise Dosierung aller reaktiven Komponenten und Additive ist eine der Voraussetzungen für die gezielte Zellsteuerung hochwertiger Blockschäume. Bei der QFM kommen dafür nicht zuletzt hydraulische und pneumatisch gesteuerte Multifunktionsdüsen zum Einsatz. Sie verrichten auch bei Umschaltung der Produktion oder anstehenden Rezepturwechseln einwandfrei ihren Dienst. Vermeidbare und immer ärgerliche „Totzeiten“ in der Produktion werden so auf ein technisch erreichbares und sinnvolles Minimum reduziert.

Spätestens aber, wenn das Gemisch schließlich aufgetragen wird, entfaltet die QFM ihre königliche Eleganz. Denn es ist auch im harten Produktionsalltag und unter Schwerlast nicht ohne Noblesse und Anmut, wenn das in mehreren Achsen verfahrbare - also hochbewegliche – Portal entsprechend der Rezeptur über der Bodenbahn zu tanzen scheint und punktgenau für einen gleichmäßigen Auftrag sorgt (Liquid-Laydown-Verfahren). Das Ergebnis sind einwandfreie und nahezu pinholefreie Schaumqualitäten.

Zusammenspiel der Komponenten

Die extrem präzise Hochdruck-Dosierung aller Komponenten im Zusammenspiel mit der gezielten Steuerung des Mischkammerdrucks und der Drehzahl des Rührwerks steht für den vielseitigen und robusten Einsatz der QFM und begründet ihren Ruf. Denn es ist dieses kongeniale Miteinander der technischen Komponenten, das die Produktion mit der QFM nahezu unabhängig von sich ändernden äußeren Einflüssen ermöglicht, wie sie etwa starke Temperaturwechsel oder schwankende Luftfeuchtigkeitswerte darstellen können. Was bei der Dosierung beginnt, setzt sich auf der Segmentstrecke fort. Denn auch das Fall-Plate-System lässt sich individuell und hochpräzise einstellen – und das völlig mühelos, denn die entsprechenden Parameter sind mit der entsprechenden Rezeptur bereits in der zentralen Steuerungseinheit hinterlegt. Auf diese Weise ist die QFM in der Lage, auch anspruchsvolle Ester-Schäume zu produzieren, wie sie etwa die Automotive-Industrie nachfragt.

Verschnitt vermeiden

Es sind die vielen Details, die die QFM zum Premiumprodukt machen. Eines ist die variable Durchlauflänge, mit der sich die Anlage im wahren Wortsinne an die Erfordernisse der Produktionsbedingungen vor Ort anpassen lässt. Ein weiteres verbirgt sich in der Aushärtestrecke. Denn das Flat-Top-System trägt entscheidend zum verlustarmen Rohstoffeinsatz bei, indem die Ausbildung einer Kuppe und die Entstehung der sogenannten Deckschwarte verhindert werden.

Zudem lassen sich die umlaufenden Seitenwände präzise kippen, was für Schaumwaren mit hoher Dichte im unteren Bereich sinnvoll sein kann. So lässt sich in diesen Fällen ein Ausbeulen kompensieren, wird auch hier Verschnitt vermieden und der eingesetzte Rohstoff effizient genutzt.

Steuerung per Knopfdruck

Bei aller Komplexität: Die QFM lässt sich dank ihres hohen Automatisierungsgrades komfortabel steuern. Ob es nun um einen kompletten Rezepturwechsel geht oder im Kleinen beispielsweise die Steuerung der Bremsen der Papierführung: Das zentrale Prozesskontrollsystem ist nicht nur intuitiv zu bedienen, sondern bietet dank der Integration ins Netzwerk auch Fernzugriff und -Wartung durch das Hennecke-Service-Desk. Denn die QFM mag man mit einigem Recht eine Königin nennen – eine Diva ist sie sicher nicht. Sie tut, was man ihr sagt und ist dabei ebenso robust wie zuverlässig. Sie veredelt seit 25 Jahren hochwertige Blockschäume einer anspruchsvollen Kundschaft in aller Welt.

Download - Ausgabe 114 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.