Effizienz und Flexibilität

Wie Aadi Polymers durch Retrofit-Massnahmen seine Marktposition ausbaut

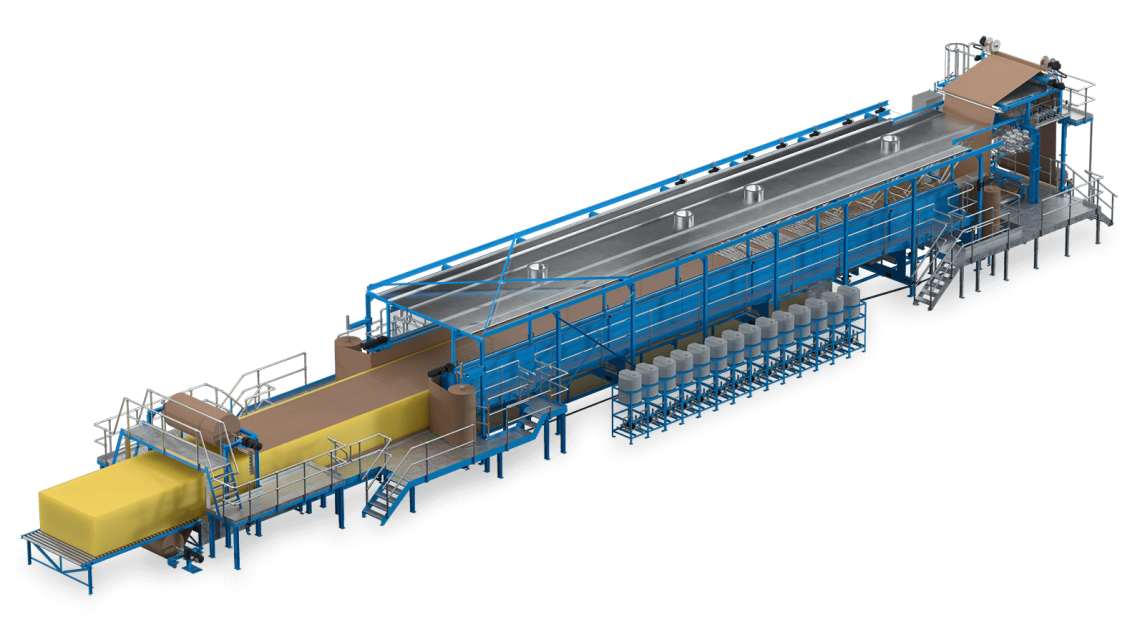

Aadi Polymers Pvt. Ltd., ein führender Hersteller von Weichschaumstoffen in Indien, setzt seit Jahren auf innovative Technologien und maßgeschneiderte Retrofit-Lösungen, um seine Blockschaum- Produktionsanlagen stets auf dem neuesten Stand zu halten. Diese kontinuierlichen Modernisierungen sichern nicht nur höchste Produktqualität, sondern ermöglichen es Aadi Polymers, flexibel auf sich verändernde Marktanforderungen zu reagieren. Retrofit-Maßnahmen gewährleisten dabei eine optimale Nutzung der Anlagentechnik über ihre gesamte Lebensdauer hinweg und tragen maßgeblich zur Nachhaltigkeit und Effizienz der Produktion bei.

Seit seiner Gründung im Jahr 2009 hat sich Aadi Polymers Pvt. Ltd. mit Sitz in Greater Noida bei Neu-Delhi als einer der führenden Hersteller von Schaumstoffen in Indien etabliert. Die Produktpalette umfasst Schaumstoffe für verschiedene industrielle Anwendungen, insbesondere für die Möbel- und Bettwarenindustrie. Ein firmeneigenes Labor stellt sicher, dass die Qualität der Produkte kontinuierlich überprüft und weiterentwickelt wird. Hier werden neue Schaumstoffsorten und -dichten entwickelt, um den individuellen Anforderungen der Kunden gerecht zu werden.

Strategische Investitionen für höchste Qualität

Im Jahr 2015 entschied sich Aadi Polymers für den Umzug von Sikandrabad nach Greater Noida, um mehr Platz für die Expansion zu schaffen. Dieser Schritt wurde begleitet von bedeutenden Investitionen in fortschrittliche Technologie, darunter eine MULTIFLEX-Produktionslinie. „Henneckes-Hochdruckanlagen sind erste Wahl bei der kontinuierlichen Blockschaumproduktion und liefern mir und somit meinen Kunden zuverlässig stets höchste Qualität. Sie sind zudem für ihre Haltbarkeit und lange Lebensdauer bekannt“, so Lokesh Jain, Director Aadi Polymers Private Limited. Diese Investition unterstreicht das Engagement des Unternehmens zur Produktion höchster Qualität – und das zahlte sich schnell aus: „Die Investition in diese Hennecke- Anlage hat unseren Umsatz und unsere Produktionskapazität drastisch erhöht und uns ein Wachstum ermöglicht, das wir uns vorher nicht hätten vorstellen können. Ich denke, die Steigerung der Effizienz und des Produktionsniveaus unseres Unternehmens zeigt deutlich, dass sich die Investition gelohnt hat“, erklärt der Geschäftsführer.

„Henneckes-Hochdruckanlagen sind erste Wahl bei der kontinuierlichen Blockschaumproduktion und liefern mir und somit meinen Kunden zuverlässig stets höchste Qualität.“

Lokesh Jain,

Director Aadi Polymers Private Limited

Retrofit-Maßnahmen für zukunftssichere Anlagen

Der enge Kontakt zum Hennecke Service-Team ist ein weiterer Erfolgsfaktor für Aadi Polymers. Die Mitarbeiter von Henneckes 360°Service begleiten das Unternehmen über die gesamte Lebensdauer der Maschinen hinweg und unterstützen bei der Anpassung an sich verändernde Marktanforderungen. Dies ermöglicht es Aadi Polymers, seine Produktionsanlagen und zielgerichtet auf neue Herausforderungen einzustellen.

Bereits 2016 entschied sich der Geschäftsführer von Aadi Polymers für die erste von mehreren Retrofitmaßnahmen. Zunächst wurde ein Blockhöhen- Messsystem installiert. Dieses System nutzt Sensoren und Laser zur zuverlässigen Messung der Blockhöhe und trägt maßgeblich zur gleichbleibenden Produktqualität bei. „Die Anlagen lassen sich flexibel an die jeweiligen Produktionsanforderungen anpassen und eignen sich daher für eine Vielzahl von Anwendungen. Durch unterschiedliche Retrofit-Maßnahmen lassen sie sich auch nachträglich optimieren, sodass wir eine hohe Flexibilität behalten“, so Lokesh Jain.

Steuerungsupgrade mit der FOAMWARE

Ein umfassendes Upgrade erhielt die Anlage im Jahr 2022, als die Steuerung auf die moderne FOAMWARE aufgerüstet wurde. Dabei wurde nicht nur die Software ersetzt, sondern auch die Hardware: Das freistehende Bedienpult mit einem SIMATIC Quad-Core Industrie-PC der neuesten Generation und einem 32-Zoll-UHD-Monitor ermöglicht ergonomisches Arbeiten und stets eine gute Übersicht über alle Prozessparameter. Die intuitive FOAMWARE-Steuerung kombiniert zahlreiche Funktionen mit einer benutzerfreundlichen Oberfläche. „Die Software erleichtert den Bedienern, Produktionsprozesse ohne umfangreiche Schulungen zu verwalten und zu steuern. Zudem kann sie an spezifische Produktionsanforderungen angepasst werden, was es uns ermöglicht, die Software exakt auf unsere eigenen Prozesse und Bedürfnisse zuzuschneiden,“ erläutert der Geschäftsführer. Besonders überzeugte die übersichtliche Darstellung aller relevanten Produktionsdaten, die umfangreichen Kalibrierungsmodule, die Tankfüllstandkontrolle und die „Magic Eye“-Funktion, die Dosierabweichungen und Unregelmäßigkeiten im laufenden Prozess sofort erkennt und sichtbar macht.

Retrofit: Eine Lösung für die Zukunft

Der Markt stellt immer neue Anforderungen an Hersteller, die darauf reagieren müssen. Hennecke bietet maßgeschneiderte Retrofit-Lösungen an, um Produktionsanlagen stets auf dem neuesten technischen Stand zu halten. Zudem lassen sich Anlagen immer wieder an geänderte Marktanforderungen anpassen und Unternehmen damit flexibel reagieren. So eröffnet beispielsweise das Retrofit mit einer zusätzlichen Dosierlinie die Möglichkeit, das Produktportfolio auch nachträglich zu erweitern und neue Zielgruppen zu erschließen. Die Bestellung, Installation und Inbetriebnahme erfolgen dabei in enger Abstimmung mit dem lokalen Vertrieb und Service von Hennecke. Dies ermöglicht es Herstellern, auch ältere Anlagen wirtschaftlich und nachhaltig zu betreiben, während sie gleichzeitig von neuen Innovationen und technischen Fortschritten profitieren.

Retrofit ist eine ideale Lösung, um Anlagen, die sich durch eine sehr lange Lebensdauer auszeichnen, stets optimal zu nutzen. Dabei spielen sowohl Hardware- als auch Software-Upgrades eine wichtige Rolle. Der Austausch einzelner Komponenten und die Integration neuer Technologien tragen dazu bei, die Produktion weiterhin effizient, sicher und nachhaltig zu gestalten.

Langfristige Partnerschaften für optimale Ergebnisse

Die Service-Spezialisten von Hennecke sehen sich als langfristige Partner der Hersteller und Produzenten, um optimale Ergebnisse zu erzielen. Besonders in den Bereichen Produktionsqualität, Sicherheit und Nachhaltigkeit können stetige Entwicklungen umgesetzt werden, die letztlich auch zu Kosteneinsparungen bei Rohstoffen und Energiekosten führen. „Auch wenn die Anlage scheinbar seit Jahren gut läuft, gibt es oftmals neue Entwicklungen und Innovationen, die aus einem ‚Gut‘ ein ‚Besser‘ machen und zudem noch Einsparungen ermöglichen“, empfiehlt Thomas Walterscheid, Hennecke Service Sales den Anlagenbetreibern.

Download - Ausgabe 124 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.