Komplettlösung PANELMASTER STEEL

Wirtschaftlich nachhaltige Herstellung von Stahl-Sandwichelementen

Mit mehr als 150 weltweit installierten Sandwichpanel-Anlagen ist Hennecke-OMS ein führender Anbieter in der Branche und bekannt für seine Innovationskraft und Zuverlässigkeit. Bei der hocheffizienten Produktion von Stahl-Sandwichpaneelen, die vor allem im Industrie- und Kühlhausbau wegen ihrer hervorragenden Dämmeigenschaften und langen Haltbarkeit geschätzt werden, sind die State-of-the-Art-Anlagen vom Typ PANELMASTER STEEL seit Jahren etabliert. Nun wurde die Anlagetechnik in vielen Punkten weiterentwickelt, um den steigenden Anforderungen des Marktes noch besser gerecht zu werden.

Die gruppeninternen Anstrengungen im Vorfeld des umfangreichen Updates gehen dabei wesentlich weiter, als Kunden zunächst vermuten würden. Durch gezielte Investitionen im Sandwichpanel-Excellence-Center der Hennecke GROUP und gleichzeitigem Firmensitz von Hennecke-OMS nahe Mailand sowie durch intensive Zusammenarbeit mit den Business Units der Hennecke GROUP in Deutschland und China konnten in den vergangenen Monaten entscheidende Fortschritte erzielt werden. Diese Fortschritte steigern nicht nur die Anlagenperformance erheblich, sondern auch die lokalen Produktionskapazitäten und die interne Effizienz.

Schlüsselfertige Lösung im Sandwichpanel-Markt

Was Hennecke-OMS von anderen Herstellern unterscheidet ist der konsequente Ansatz, komplette Turnkey-Lösungen anzubieten. Dies bedeutet, dass Kunden ein Anlagensystem erhalten, das alle Produktionsschritte von der Materialvorbereitung bis zur Verpackung der fertigen Sandwichpaneele integriert und aufeinander abstimmt. Damit bilden PANELMASTER STEEL-Anlagen die Basis für eine effiziente und hochautomatisierte Produktion, bei der alle beteiligten Einrichtungen und Systeme mechanisch und im Bereich der Automatisierung optimal synchronisiert sind. Darüber hinaus reduzieren Turnkey- Lösungen wesentlich die Komplexität für den Produzenten und ermöglichen einen zentralen Ansprechpartner für alle technischen Belange. Möglich wird eine solch umfassende Produktionslösung durch das gebündelte Know-how innerhalb der Hennecke GROUP, wobei die Standorte in Deutschland, China und das Excellence Center in Italien jeweils auf unterschiedliche Kernbereiche der Gesamtanlage spezialisiert sind. „Die enge Verzahnung zwischen den beteiligten Spezialisten in Deutschland, China und im Excellence Center hier in Italien ermöglicht es uns, die Kernkomponenten unserer Anlagen selbst zu entwickeln und zu fertigen. Das gibt uns nicht nur die volle Kontrolle über die Qualität, sondern auch die Flexibilität, schnell auf Anforderungen unserer Kunden reagieren zu können“, betont Andrea Mariani, President der Business Unit Italy. Dieser Ansatz bietet nicht nur einen Wettbewerbsvorteil, sondern sorgt zudem für mehr Unabhängigkeit von externen Lieferanten und beschleunigt entscheidend die Prozesse, nachdem eine Bestellung platziert wurde.

Eigene Taskforce und weitreichende Investitionen bei Hennecke-OMS

Im Zuge der kontinuierlichen Weiterentwicklung und Optimierung der Produktionskapazitäten wurde am Hennecke-OMS-Standort das Hennecke Production System (HPS) erfolgreich implementiert: Im Rahmen der „Hennecke 2.0“- Transformation wurde hierbei die Produktionsfläche um ganze 1.000 m² erweitert und neue automatisierte Logistikprozesse eingeführt. Diese Maßnahmen führten zu einer deutlichen Effizienzsteigerung von bis zu 20 Prozent und verbesserten den Materialfluss innerhalb der Produktion erheblich. Darüber hinaus wurde eine eigene Taskforce ins Leben gerufen. Das Team besteht aus erfahrenen Experten aller beteiligten Fachbereiche der Hennecke GROUP und koordiniert die internen Abläufe innerhalb der weltweiten Firmengruppe. Die Taskforce stellt zudem sicher, dass alle Abteilungen effizient zusammenarbeiten, um die gesteckten Ziele zu erreichen. Andrea Mariani erklärt: „Wir haben als Unternehmen viel Zeit, Mühe und Geld investiert, um einige Bereiche neu zu gestalten sowie effizienter und wettbewerbsfähiger zu werden. Dabei konzentrieren wir uns auf strenge TCO-Maßnahmen (Total Cost of Ownership), um unseren Kunden einen dauerhaften Mehrwert zu bieten. Das HPS war die Grundlage für diesen Prozess und ermöglichte signifikante Effizienzsteigerungen und Kostensenkungen.“

„Die enge Verzahnung zwischen den beteiligten Spezialisten in Deutschland, China und im Excellence Center hier in Italien ermöglicht es uns, die Kernkomponenten unserer Anlagen selbst zu entwickeln und zu fertigen.“

Andrea Mariani,

President der Business Unit Italy

Technische Exzellenz bis ins Detail

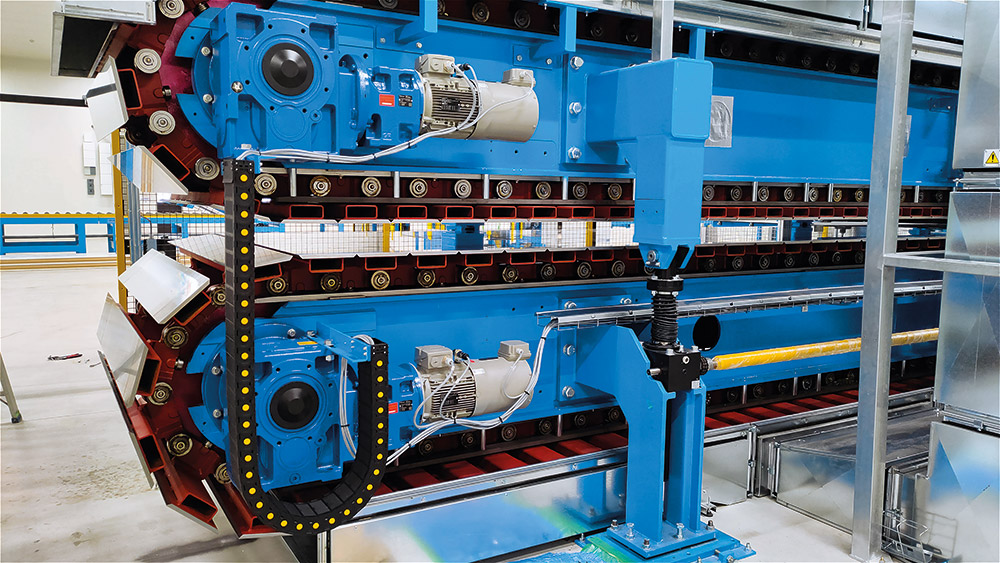

Die Vorzüge der Etablierung des HPS und die wesentlich optimierte Zusammenarbeit aller beteiligten Spezialisten für den Produktbereich Sandwichpanel bildeten dabei die Basis für eine grundlegende Überarbeitung des Designs der gesamten PANELMASTER STEEL-Anlage und erstrecken sich über mehrere Schlüsselbereiche, die für eine hocheffiziente Herstellung verschiedenster Sandwich-Paneele mit starrer Deckschicht entscheidend sind. Die Anlage zeichnet sich unter anderem durch ein freihändiges Coilhandling aus, was die Handhabung wesentlich einfacher und sicherer macht. Das Mischen und Dosieren erfolgt über einen selbstreinigenden Mischkopf mit patentiertem Rezirkulationssystem, was eine konsequente Rohstoffeinsparung sicherstellt. Das Doppelplattenband arbeitet mit hochgradig ebenen Bandplatten aus eigener Produktion und einem neuen effizienten Heizsystem, das den Energieverbrauch senkt. In der Auslaufsektion ermöglichen Vakuumgreifer und weitere Schutzsysteme ein maximal schonendes Handling der Paneele. Die modernisierte Anlagensteuerung bietet eine flexible Chargenzusammenstellung und umfassende Produktionsanalysen, die die Rückverfolgbarkeit verbessern und die Qualität sichern. Dank diverser interner Vorprüfungen wurde auch die Inbetriebnahme beim Kunden optimiert.

Individuell anpassbar

Der modulare Aufbau aller Sektionen innerhalb der PANELMASTER STEEL-Fertigungsstraße ermöglicht es Hennecke-OMS, die Anlage flexibel an verschiedenste Anforderungen der Kunden anzupassen. Ob Erhöhung der Produktionskapazität, spezifische Produktanforderungen oder Reduzierung der Betriebskosten – PANELMASTER STEEL-Anlagen bieten Lösungen für unterschiedlichste Herausforderungen. Mit den Optimierungen am Standort in Italien und den zahlreichen Weiterentwicklungen im Bereich der Stahl- Sandwich-Anlagentechnik hat Hennecke-OMS gezeigt, dass sie weiterhin den Takt im Markt für Sandwichpanel-Anlagen vorgibt. Die Kombination aus technischer Präzision, durchgängig harmonisierter Automatisierung und einer vollständig integrierten Fertigung macht den PANELMASTER STEEL zu einer der fortschrittlichsten Produktionslösungen am Markt. Durch die erfolgreiche Umsetzung der Maßnahmen und die daraus resultierende Effizienzsteigerung ist Hennecke-OMS in der Lage, nicht nur den steigenden Anforderungen der Kunden gerecht zu werden, sondern auch zukunftsorientierte Lösungen für die Bauindustrie anzubieten.

Download - Ausgabe 124 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.