Effizienz in Kombination

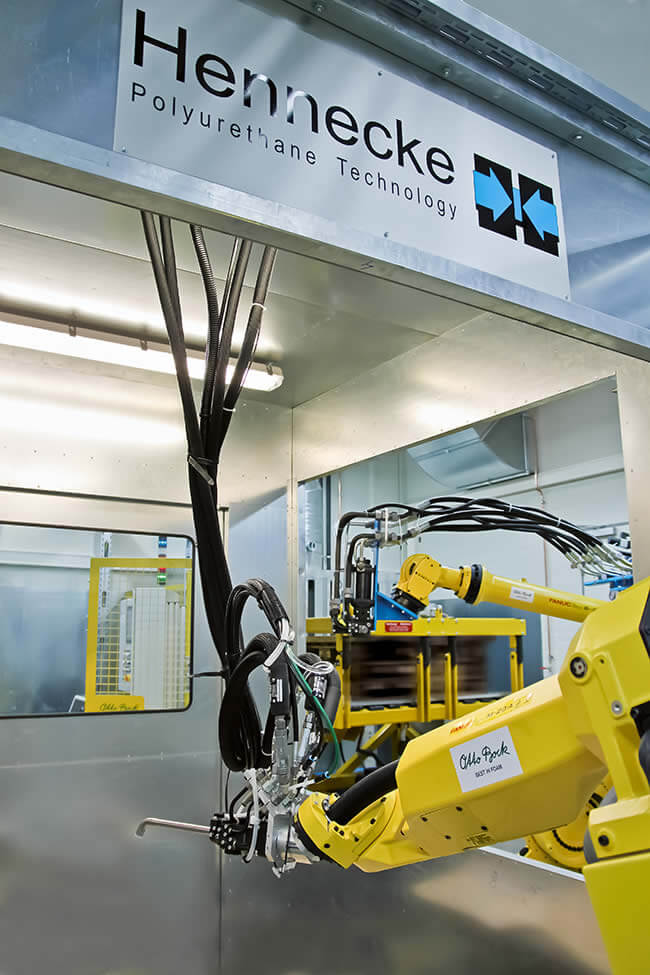

CSM-Hybrid-Anlage für Otto Bock

Mit dem Slogan „Best in Foam“ unterstreicht die Otto Bock Kunststoff GmbH ihre Kompetenz in der Herstellung von hochmodernen Polyurethan-Schäumen für verschiedenste Anwendungsbereiche. Aufwendungen im Bereich Forschung und Entwicklung sowie neueste Technologien sind dabei nach eigener Aussage das konsequente Prinzip des global operierenden Mittelständlers. Die Entscheidung, in eine moderne und äußerst flexible CSM-Hybrid-Anlage für die Rohstoffentwicklung im Bereich von Sprühhaut- und Weichschaum-Anwendungen zu investieren, passt hier bestens ins Bild.

Stets nach neuen Möglichkeiten forschen. Das war und ist die zentrale Philosophie der Otto Bock-Firmengruppe. Im Jahr 1953 war es die Suche nach einem geeigneten Werkstoff, der bei orthopädischen Prothesen eine Alternative für das bis dahin verwendete Pappelholz darstellen sollte. Dr. Max Näder, Schwiegersohn von Otto Bock, erkannte schon damals das ernorme Potenzial von Kunststoffen und legte so den Grundstein für die Otto Bock Kunststoff GmbH. Heute ist das Unternehmen einer der wichtigsten Technologie-Partner für die renommierte Otto Bock Health Care sowie erfolgreicher Entwickler und Anbieter von Kunststoffen auf Polyurethan-Basis.

Kein Wunder also, dass auch die Zusammenarbeit mit Hennecke auf eine lange Tradition zurückblickt. Der Maschinenbauer lieferte bereits kurz nach der Gründung in den 1950er Jahren eine der ersten kontinuierlichen Blockschaumanlagen für die Herstellung von Ether- und Ester-Schaumstoffen. Nach 30 Jahren erfolgreicher Produktion wurde die Anlage durch eine erheblich größere vom Typ „UBT“ ersetzt und im Jahre 2000 um eine weitere hochmoderne Blockschaum-Anlage ergänzt. Später folgten weitere internationale Projekte im Bereich der kontinuierlichen Blockschaumherstellung und der Produktion von Polyurethan-Gel.

Bei der jüngsten Zusammenarbeit der beiden Polyurethan-Spezialisten geht es nicht um die Produktion, sondern vielmehr um die Produktforschung und Produktweiterentwicklung. Im Fokus steht dabei die einwandfreie und vor allem reproduzierbare Realisierung von Sprühhäuten unter Einsatz verschiedenster Otto Bock-Rohstoffsysteme. Daneben möchte das Traditionsunternehmen hauseigene Rohstoffsysteme im Bereich von Formschaum-Anwendungen testen und optimieren. Mit einem maßgeschneiderten CSM-Hybrid-System trägt Hennecke den verschiedenen Anforderungen auf eine äußerst effiziente Weise Rechnung. Die hochmoderne Laboranlage kommt im hauseigenen Technikum zum Einsatz und verfügt über getrennte Dosierlinien für Sprühhaut- und Formschaum-Anwendungen, die für verschiedene Prozesse auch kombiniert zum Einsatz kommen können. Die Herstellung von Weichschäumen wird mit einer TOPLINE HK 650 mit 60 Liter fassenden Arbeitsbehältern realisiert.

Mit einem Mischkopf neuster Bauart vom Typ MT18 können alle gängigen Schaumsysteme problemlos verarbeitet werden. In Kombination mit einem groß dimensionierten Industrieroboter kommt der Mischkopf in erster Linie an einem automatisierten Formenträger zum Einsatz, der in Art und Ausführung einer Hennecke WKH- Anlage für die Produktion von Automobilsitzen gleicht. Auf diese Weise können reale Produktionsbedingungen exakt simuliert werden. Neben dem vollautomatisierten Betrieb am Formenträger kann die Dosierlinie auch manuell eingesetzt werden und steht als Stand-Alone-System für unzählige Laboranwendungen bereit.

Bei der Verarbeitung von Polyurethan-Sprühhäuten steht die Einhaltung aller Prozessparameter genauso im Fokus der Anwendung wie die Gewährleistung eines homogenen Flächenauftrags. Die PUR-CSM-Dosierlinie vertraut hierbei auf eine Dosiermaschine vom Typ MICROLINE 45 CSM mit – labortypisch – kleinvolumigen Arbeitsbehältern, um einen schnellen Medienwechsel zu gewährleisten. Die Dosierlinie eignet sich ideal für den Einsatz verschiedenster Rohstoffsysteme, darunter auch hochviskose Medien, wie sie bei der Produktion von reißfesten und strapazierfähigen Sprühhäuten zum Einsatz kommen. Daneben verfügt die MICROLINE über ein speziell angepasstes Temperierkonzept für hohe Verarbeitungstemperaturen. Für die optimale Vermischung der Komponenten und ebensolchen Eintrag in die Form sorgt der verbaute Mischkopf vom Typ MN6 CSM mit Sprühlanze und passendem Industrieroboter. Ein automatisierter Drehtisch rundet das Konzept ab und ermöglicht die korrekte Positionierung der Form. Der Drehtisch verfügt jedoch noch über eine weitere Funktionalität: Durch die Möglichkeit, die Position zwischen den Eintragsrobotern zu wechseln, bildet das Bauteil im wahrsten Sinne des Wortes den Dreh- und Angelpunkt bei der Kombination von Weichschaum- und Sprühhaut-Linie.

Auf diese Weise kann die Laboranlage beispielsweise für die Produktion direkt hinterschäumter Sprühhäute eingesetzt werden. Das bietet dem Anlagenbetreiber einen echten Mehrwert, wie auch der technische Geschäftsführer der Otto Bock Kunststoff GmbH, Dr. Peter Gansen, bestätigt: „Die multifunktionale CSM-Technologie hat uns bereits bei der Vorführung im Hennecke-Sprühtechnikum überzeugt. Für Otto Bock stellt die neue Laboranlage eine ideale Lösung mit weit reichendem Einsatzspektrum dar.“ Auch die Hennecke-Verantwortlichen sind von dem Hybrid-Konzept der CSM-Anlage überzeugt, wie der zuständige Sales Manager Jens Winiarz weiß: „Hier zeigt sich deutlich, dass Hennecke in der Lage ist,maßgeschneiderte Laborsysteme für die Entwicklung anspruchsvoller und zukunftsweisender Rohstoffsysteme anzubieten. Ein schöner Nebeneffekt ist dabei sicherlich die erfolgreiche Fortsetzung einer langen Historie vertrauensvoller Zusammenarbeit.“

Download - Ausgabe 210 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.