Innovation trifft Effizienz

Die neue Anlagengeneration des PANELMASTER STEEL setzt Massstäbe in der Stahl-Sandwich-Produktion

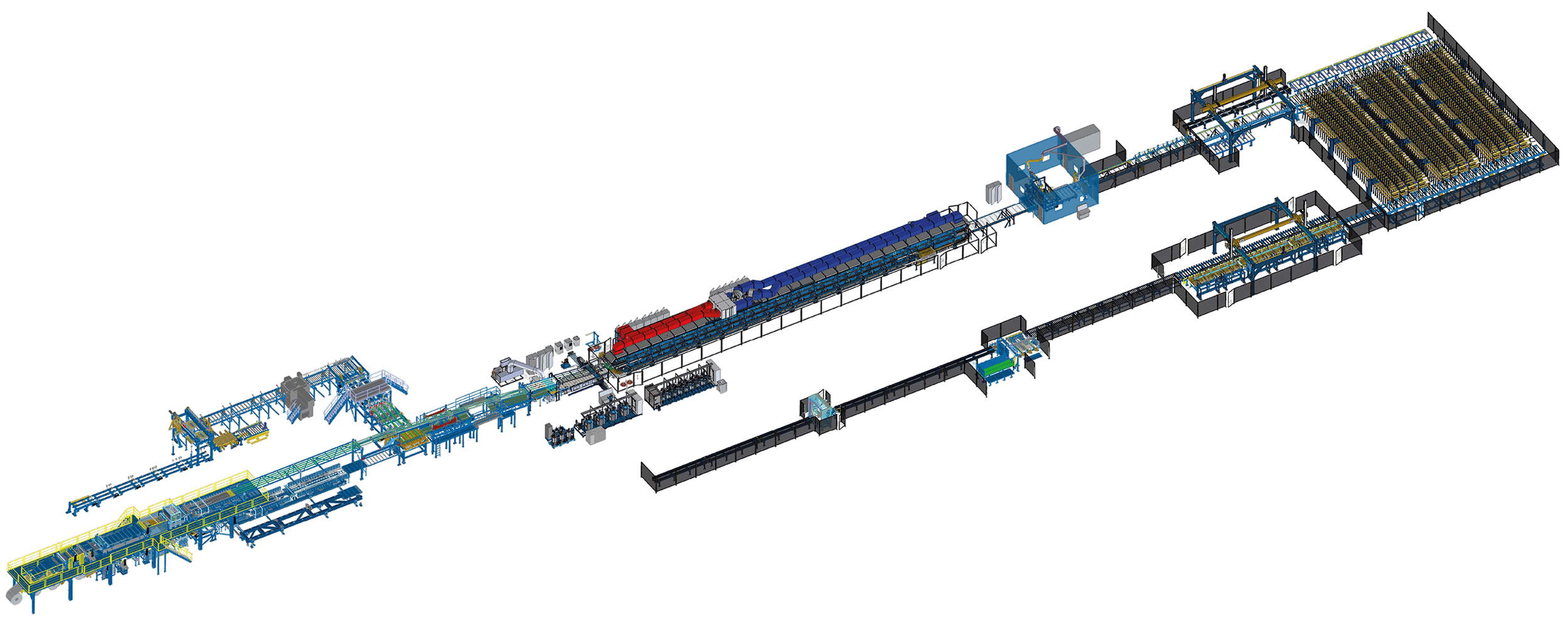

In einer Zeit, in der Energieeffizienz und nachhaltiges Bauen eine immer größere Bedeutung einnehmen, sind leistungsfähige Lösungen zur Dämmung gefragter denn je. Mit der aktuellen Anlagengeneration PANELMASTER STEEL präsentiert Hennecke-OMS eine hochmoderne Produktionsplattform, die Effizienz, Skalierbarkeit und Prozesssicherheit in der Stahl-Sandwich-Produktion neu definiert. Die neue Generation der Anlage ist das beeindruckende Ergebnis des gebündelten Know-hows innerhalb der weltweiten Hennecke GROUP-Kompetenzcenter und unterstreicht die Positionierung von Hennecke-OMS als Turnkey-Spezialist für die Herstellung von Sandwich-Elementen geht.

Durchgängiges Anlagenkonzept – hoch standardisiert und skalierbar

Der PANELMASTER STEEL wurde von Beginn an als weitgehend standardisiertes und modular skalierbares Anlagenkonzept konzipiert. Die Anlage bietet eine vollständig integrierte Produktionslösung aus einer Hand und richtet sich an Anwender, die eine wirtschaftliche und flexible Lösung für die kontinuierliche Produktion im großen Stil suchen. Im Mittelpunkt steht ein nahtlos integriertes Anlagenlayout, bei dem alle Produktionsstationen in eine zentrale Steuerungsarchitektur eingebunden sind. Das sorgt für harmonisierte Abläufe, maximale Anlagenverfügbarkeit und gesteigerte Betriebssicherheit. Mit einer typischen Produktionskapazität von mehr als zwei Millionen Quadratmetern pro Jahr, einer Produktionsgeschwindigkeit von bis zu 15 m/min und einer variablen Panelstärke im Bereich von 20 bis 300 mm, erfüllt die neue Generation selbst anspruchsvollste Kundenerwartungen.

FOAMATIC: Steuerungsintelligenz auf neuem Niveau

Das Herzstück der neuen Steuerungstechnologie bildet die FOAMATIC – eine fortschrittliche Bedien- und Steuerungsplattform mit moderner Siemens HMI-Oberfläche und SCADA-Schnittstelle der neuesten Generation. „FOAMATIC ist für mich ein zentraler Baustein für die Zukunftssicherheit unserer Produktionsanlagen. Die neueste Siemens-Technologie, kombiniert mit einem intuitiven User-Interface und unsere frühe Implementierung verschaffen uns einen klaren Vorsprung“, betont Daniele Balzi, Engineering Manager.

Durch die Entscheidung, die FOAMATIC-Steuerungsplattform neben den Dosiermaschinen auch im Bereich von Anlagensystemen einzusetzen, geht Hennecke einen entscheidenden Schritt weiter – mit gleichbleibender Bedienund Menülogik innerhalb der gesamten Produktionslinie. Auf Basis leistungsfähiger Multi-Touch-HMIs bietet die FOAMATIC-Steuerungsplattform höchste Betriebssicherheit, durchgängige Standardisierung sowie automatisierte Produktwechsel. Das Hennecke-OMS eigene Panel-Management-System steuert dabei effizient und zentral den gesamten Produktionsfluss: von der Auftragsverwaltung und dem Rezeptmanagement bis zur lückenlosen Verfolgung einzelner Paneele.

„Unser Konzept vereint maximale Produktionssicherheit mit zukunftsfähiger Performance.“

Andreas Fischer,

Senior Director Sales Sandwich Panel Lines der Hennecke GROUP

Neue Maßstäbe in der Verarbeitung von Mineralwolle

Die wachsende Nachfrage nach Brandschutzlösungen verstärkt die Bedeutung von Sandwich-Paneelen mit Kernstruktur aus Mineralwolle (MiWo). Hennecke- OMS begegnet dieser Entwicklung mit einem vollständig neu gedachten MiWo-Konzept. „Gerade in dynamischen Märkten – insbesondere in Schwellenländern – werden Kombi-Anlagen, die sowohl PU als auch Mineralwolle verarbeiten können, immer relevanter“, erklärt Andreas Fischer, Senior Director Sales Sandwich Panel Lines. „Mineralwolle bietet dem Produzenten zudem höhere Margen und ist im Marktsegment unverzichtbar geworden.“

Das neue MiWo-Konzept bietet zwei zentrale Vorteile: zum einen eine bislang unerreichte Prozessgeschwindigkeit. Aktuell gibt es weltweit keine andere MiWo-Linie, die schneller läuft, insbesondere nicht über die gesamte Bandbreite. „Unser Konzept ist auf hochgradige Produktionssicherheit und gleichzeitig hohe Geschwindigkeit über alle Produktvarianten ausgelegt. Das betrifft bei MiWo-Anwendungen eine beeindruckende Bandbreite von 30 mm bis 300 mm Dicke bei mehr als 10 m/min, was in dieser Kombination derzeit niemand sonst am Markt bietet“, erklärt Fischer. Zum anderen überzeugt das Konzept durch seine konsequente Retrofit-Fähigkeit. Kunden, die zu einem späteren Zeitpunkt auf MiWo-Produktion erweitern möchten, müssen lediglich die Aufstellfläche berücksichtigen – die Nachrüstung kann dabei ohne größere Eingriffe in den Produktionsbetrieb erfolgen. „Unser Konzept vereint maximale Produktionssicherheit mit zukunftsfähiger Performance“, unterstreicht Fischer.

PANELMASTER STEEL im Überblick

- Standard-Produktionskapazität: > 2.000.000 m² pro Jahr (basierend auf der individuellen Produktionsplanung)

- Produktionsgeschwindigkeit: bis zu 15 m/min

- Paneelstärken: 20–300 mm

- Paneellänge: 2.000–18.000 mm

- Paneelbreite: 600–1.200 mm (Standard: 1.000 mm)

- Deckschicht-Dicke: 0,4–0,8 mm

- PUR/PIR-Schaumdichte: 35–42 kg/m³

- Anlagenfläche (Minimum): 140 m × 35 m × 8 m (L × B × H)

- Steuerungssystem: FOAMATIC, SCADA, Ethernet-Vernetzung

- Misch- und Dosiertechnik: selbstreinigender Hochdruck-Mischkopf, optional Dualsystem

Technologie mit Substanz: Effizienz im Detail

Die neue Generation des PANELMASTER STEEL wartet mit zahlreichen technischen Innovationen auf, die den Fokus auf Effizienz, Präzision und Nachhaltigkeit unterstreichen:

- Profilierung: Durch einen hohen Eigenfertigungsanteil, präzise ausgelegte Mechanik und energieeffiziente Komponenten gewährleistet die Profilierungseinheit eine gleichbleibend hohe Produktqualität bei gleichzeitig reduzierten Betriebskosten.

- Doppelplattenband: Diese Technologie zeichnet sich durch eine eigene Bandplattenproduktion aus, die höchste Genauigkeit und Oberflächenqualität garantiert. Besonders wartungsfreundlich: Einzelne Bandplatten sind zu hundert Prozent austauschbar – ohne ein vollständiges Schleifen der gesamten Bandoberfläche.

- Mischkopf: Ein patentierter, selbstreinigender Hochdruck-Mischkopf verringert Materialverluste beim Wechsel erheblich und ermöglicht schnelle Umstellungen. Ein optionales Doppel-Mischkopf-System erlaubt die kontinuierliche Produktion ohne Unterbrechungen, die beim Wechsel der Mischkopfauslassvorrichtung entstehen.

- Panelkühlung und -transport: Die Anlage verfügt über eine neue Auslegung des Plattentransferbands. Zudem verfügt die Kühleinheit über ein innovatives Design und kommt ohne bauseitige Gruben aus. Das senkt Installationskosten und Wartungsaufwand erheblich. Darüber hinaus ermöglicht die intelligente Panelführung ein kontrolliertes „Atmen“ der Anlage im Störungsfall, was die Produktionssicherheit und damit die Anlagenverfügbarkeit erhöht.

- Verpackung: Das neu entwickelte modulare Verpackungssystem setzt auf Vakuum-Saugnapftechnologie für eine schonende Panelhandhabung. Die Folien-Wickel-Einheit ist eine Eigenentwicklung der Hennecke Business Unit China, eine ebenfalls intern entwickelte Klebemaschine befindet sich derzeit in der Umsetzungsphase.

Alles aus einer Hand – vom Konzept bis zum Retrofit

Hennecke-OMS bietet nahtlos integrierte Produktionslinien für die Fertigung von Stahl-Sandwich-Paneelen als One-Stop-Lösung – von der Anlagenplanung über die Steuerungstechnik bis hin zu Verpackung. Dabei profitieren Anwender nicht nur von einer einheitlichen Softwarearchitektur, sondern auch von einem zentralen Ansprechpartner für alle Projektphasen. „Für viele unserer Kunden zählt vor allem, dass wir die gesamte Anlage als schlüsselfertige Lösung aus einer Hand liefern. Das vereinfacht den Gesamtprozess erheblich und sorgt für einen reibungslosen Ablauf – sowohl bei der Implementierung als auch im späteren Betrieb und bei Servicemaßnahmen“, erklärt Thomas Hachenburg, Vice President Project Excellence.

Ein zentrales Element des Hennecke-Ansatzes ist das umfassende 360°- SERVICE-Konzept, das Kunden entlang des gesamten Lebenszyklus unterstützt. Beginnend mit der Installation und Inbetriebnahme umfasst es zudem Prozessplanung, Dokumentation, laufende Produktionsüberwachung und qualifizierte Schulungsprogramme. Darüber hinaus spielen Retrofit-Lösungen eine zentrale Rolle im Anlagenkonzept des neuen PANELMASTER STEEL. Bereits in der Planungsphase wird die spätere Erweiterbarkeit berücksichtigt – etwa für den nachträglichen Einbau einer MiWo-Einheit. So können Anlagen flexibel an neue Marktanforderungen angepasst werden, ohne den laufenden Betrieb wesentlich zu beeinträchtigen. Auf diese Weise wird der PANELMASTER STEEL zu einer Investition, die neben einwandfreien Produktionsergebnissen auch langfristig maximale Zukunftssicherheit bietet.

Download - Ausgabe 125 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.