Neue Plattformstrategie für Einzeldosiermaschinen

Effizienz und Flexibilität durch Standardisierung

Die Hennecke GmbH treibt die Modernisierung ihres Portfolios an Hochdruck-Dosiermaschinen konsequent voran. Durch die Einführung einer neuen Plattformstrategie, die auf der Standardisierung von Bauteilen basiert, verfolgt das Unternehmen das Ziel, sowohl die Flexibilität für Kunden zu erhöhen als auch die Produktionskosten zu senken. Diese strategische Ausrichtung, die sukzessive umgesetzt wird, betrifft sämtliche Hochdruck-Dosiermaschinen und markiert einen bedeutenden Schritt hin zu einer effizienteren und kundenorientierteren Produktion.

Ziele und Hintergrund

Die Entwicklung der Plattformstrategie von Hennecke ist eine direkte Antwort auf die steigenden Anforderungen der Kunden an Flexibilität, Produktivität und Kosteneffizienz. Durch die Umstellung auf Next-Generation-Technologie in ihren Maschinen stellt Hennecke sicher, dass die Kunden von den neuesten technologischen Fortschritten profitieren, ohne auf individuelle Lösungen verzichten zu müssen. Die Strategie zielt darauf ab, die Produktion zu vereinheitlichen und gleichzeitig auch spezifische Kundenbedürfnisse durch standardisierte Module zu bedienen.

Ein Beispiel für die Umsetzung dieser Strategie ist die sukzessive Umstellung der Hochdruck-Dosiermaschinen auf die Next-Generation-Technologie. Auf Basis umfangreicher Investitionen in die Dosiermaschinen-Montage und der begleitenden Einführung des Hennecke Production System (HPS) am Standort Sankt Augustin wurden hierfür bereits 2022 die ersten entscheidenden Schritte unternommen. Dabei wurden die Hochdruck-Dosiermaschinen der neuen MK2-Serie mit einer Fülle intelligenter Features ausgestattet. Dazu gehören beispielsweise die FOAMATIC-Steuerung, Remote-Zugriffsmöglichkeiten, IoTVorbereitung und die Energiespartechnologie Blue Intelligence, die jetzt standardmäßig in die Maschinen integriert sind.

Standardisierung als zentrales Element

Ein wesentlicher Bestandteil der Plattformstrategie ist die Standardisierung von Bauteilen und die Einführung des Gleichteilprinzips. Hennecke hat es geschafft, die Anzahl der unterschiedlichen Bauteile in seinen Maschinen drastisch zu reduzieren und plattformübergreifend vermehrt Gleichteile zu nutzen. Bei der Next-Generation-Serie konnte die Anzahl der verwendeten Teile somit um 38 Prozent gesenkt werden, bei den entscheidenden Komponenten sogar um 45 Prozent. Dies führt zu erheblichen Kosteneinsparungen, da weniger verschiedene Teile produziert und gelagert werden müssen. Gleichzeitig wurde die Eigenfertigung von entscheidenden Kernkomponenten, wie beispielsweise der HX-Pumpenbaureihe, ausgebaut. Dies bedeutet eine weitgehende Unabhängigkeit von Lieferanten, weitere Kosteneinsparungen sowie schnelle Produktions- und Bereitstellungszeiten. Wohlgemerkt bei gesteigerter Qualität und Performance!

Diese Teile-Reduktion hat zudem weitere positive Effekte: Entgegen dem Markttrend und der hohen Inflationsrate in vielen Ländern kann Hennecke diese Kosteneinsparungen auch deutlich in seinen äußerst wettbewerbsfähigen Verkaufspreisen abbilden. So ist es möglich, den Einstiegspreis für eine Hochdruck-Dosiermaschine vom Typ ECOPLUS MK2 dauerhaft niedrig zu halten. Darüber hinaus profitieren die Kunden von einer höheren Verfügbarkeit und spürbar kürzeren Lieferzeiten. Standardmodelle wie die ECOPLUS MK2 und die HIGHLINE MK2 können innerhalb von nur acht Wochen ab Werk geliefert werden und selbst komplexe Maschinen wie die TOPLINE MK2 haben eine Lieferzeit von nur zwölf Wochen.

Flexibilität durch Plattformen und Modelle

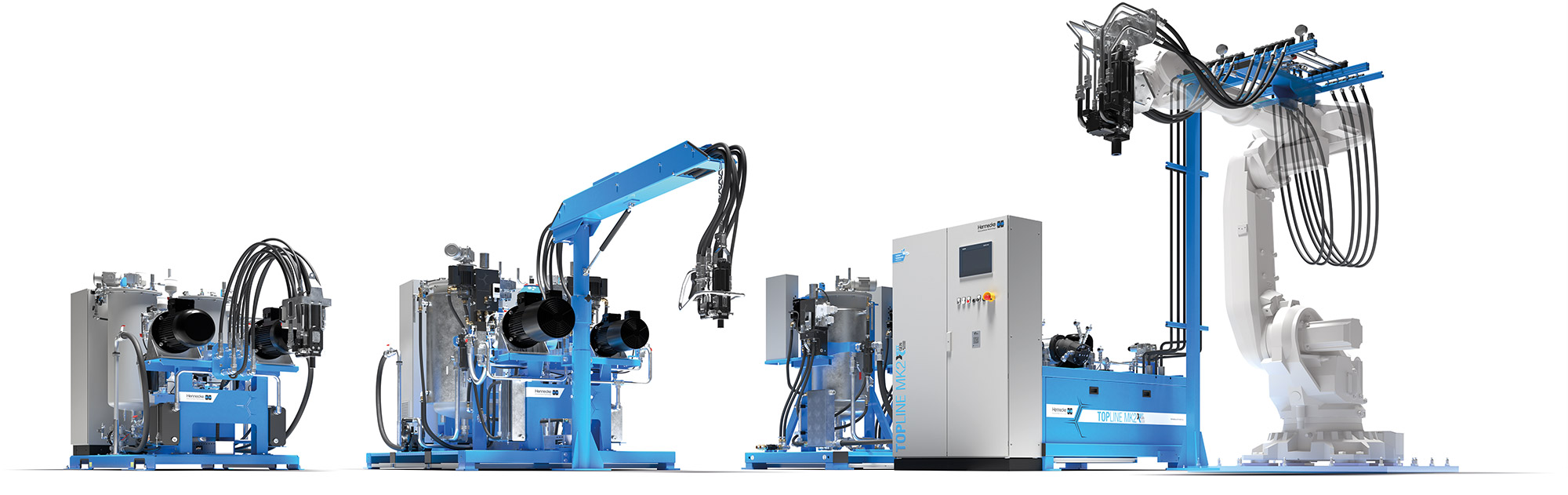

Die Plattformstrategie basiert auf den drei Grundplattformen: TOPLINE, HIGHLINE und ECOPLUS. Jede dieser Plattformen besitzt spezifische Eigenschaften, die auf unterschiedliche Anwendungsbereiche und Kundenanforderungen zugeschnitten sind. Die TOPLINE MK2 Plattform bietet die größte Flexibilität, da sie unter anderem die Integration von Multikomponenten-Systemen und mehreren Mischköpfen ermöglicht. Diese modulare Erweiterbarkeit macht die TOPLINE MK2 zur bevorzugten Lösung für komplexe Produktionsprozesse mit hoher Automatisierung, die eine flexible Anpassungsfähigkeit erfordern.

Die HIGHLINE MK2 Plattform erlaubt maximal zwei Mischköpfe, was jedoch für zahlreiche taktzeitoptimierte Anwendungen optimal ausgelegt ist. Schließlich bietet die ECOPLUS MK2 ein hohes Maß an Standardisierung, verzichtet jedoch auf eine Automatisierungsschnittstelle, sodass hier insbesondere manuelle Schäumprozesse im Fokus stehen. Damit ist die ECOPLUS MK2 eine gute Wahl für Kunden, die eine zuverlässige, aber einfach zu bedienende Maschine suchen. Insbesondere für Anwender, die mit der Niederdrucktechnologie an ihre Grenzen stoßen, ist die ECOPLUS MK2 eine perfekte Einstiegsmaschine in die Hochdruckwelt, mit all ihren Stärken.

Alle Maschinen wurden in ihrer Grundkonfiguration 2022 und 2023 in den Markt eingeführt und sind bereits global bei zahlreichen Hennecke-Kunden erfolgreich im Einsatz. Auf Basis der Plattformstrategie geht Hennecke nun den nächsten Schritt und integriert sein Dosiermaschinenportfolio für speziellere Anwendungsfälle sukzessive in die drei bestehenden, hochmodernen MK2- Plattformen.

Erstes Modell: die HIGHLINE MK2 TI SERIES

Den Auftakt bildet dabei die geplante Umstellung der bisherigen TOPLINE HK TI, deren Next-Generation- Nachfolger in Kürze als HIGHLINE MK2 TI SERIES eingeführt wird. „TI“ steht dabei für Technical Insulation, ein Anwendungsbereich, der sich auf automatisierte Produktionsszenarien für Kühlgeräte und verschiedenste technische Isolationsanwendungen fokussiert. Die Umstellung zeigt, wie Hennecke bestehende Modelle in die neue Plattformstrategie integriert, um den Kunden ein flexibleres und gleichzeitig kosteneffizienteres Produktportfolio zu bieten. „Die Plattformstrategie ermöglicht es uns, nicht nur bestehende Maschinen zu optimieren, sondern auch neue Modelle zu entwickeln, die spezifische Marktanforderungen erfüllen“, erklärt Jens Winiarz, Senior Director Sales Metering & Composites bei Hennecke. „Dabei werden die Maschinen in alter Bauform konsequent abgekündigt und in eine strukturierte Servicebetreuung überführt“, so Winiarz weiter.

Weitere Maschinenvarianten möglich

Die Plattformstrategie ermöglicht zukünftig die Entwicklung neuer Plattform-Varianten im umfangreichen Dosiermaschinen-Portfolio von Hennecke. Beispielsweise können die neuen Varianten der bewährten Kleinstmengen-Dosiermaschine MICROLINE als MICRO SERIES auf Basis der TOPLINE- wie auch der HIGHLINE-Plattform umgesetzt werden. Diese Flexibilität gibt Hennecke die Option, exakt passende Maschinen für spezielle Kundenanforderungen zu fertigen, ohne dabei Abstriche bei der Qualität zu machen. Denn die Plattform bildet zusammen mit verschiedenen Kernkomponenten zwar die Basis für jedes Maschinenderivat, ist aber in Bezug auf viele weitere Schlüsselkomponenten absolut flexibel. Auch eine ECOPLUS MK2-Plattform kann ausnahmslos mit Premium-Komponenten für komplexeste Anwendungen ausgestattet werden.

Hohe Kosteneffizienz

Durch die Standardisierung und die damit einhergehende Kostensenkung bietet Hennecke seinen Kunden Maschinen, die trotz merklich besserer Ausstattung dem allgemeinen Trend zu steigenden Preisen entgegenwirken. „Es ist uns gelungen, die Produktionskosten so weit zu reduzieren, dass unsere Maschinen inflationsbereinigt teilweise sogar günstiger geworden sind“, betont Jens Winiarz.

Ein weiterer Vorteil der neuen Plattformstrategie ist die erhöhte Wartungsfreundlichkeit der Maschinen. Durch die Vereinheitlichung der Bauteile und die Reduktion der Komplexität können Servicearbeiten schneller und einfacher durchgeführt werden. Dies führt zu geringeren Ausfallzeiten und damit zu einer höheren Verfügbarkeit der Maschinen im Produktionsprozess.

Einführung einer neuen Nomenklatur

Um die Plattformstrategie klar und einfach zu kommunizieren, führt Hennecke eine neue Nomenklatur für seine Hochdruck-Dosiermaschinen ein. Zukünftige Modelle werden zunächst den Plattformnamen tragen, gefolgt von dem definierten Einsatzgebiet (also beispielsweise wie zuvor genannt „TI“ für Technical Insulation) und dem Zusatz SERIES.

Neben den neuen Handelsnamen wird darüber hinaus eine neue achtstellige Typenbezeichnung eingeführt, die auf einen Blick alle relevanten Informationen zur Maschine liefert. Diese Struktur ermöglicht es, wesentliche technische Merkmale der Maschine sofort zu erkennen und macht sie eindeutig identifizierbar. Das erleichtert die Kommunikation zwischen Kunden und Servicemitarbeitern, die umgehend wissen, um welche Maschine es sich genau handelt. Missverständnisse werden vermieden und Abstimmungsprozesse beschleunigt.

Kontinuierliche Weiterentwicklung

Mit der Einführung der neuen Plattformstrategie geht Hennecke einen weiteren Schritt hin zu einer effizienten und kundenorientierten Produktion. Durch die konsequente Standardisierung und die Einführung einer klaren Nomenklatur bietet Hennecke seinen Kunden nicht nur wettbewerbsfähige Preise, sondern auch eine höhere Flexibilität und Wartungsfreundlichkeit. „Wir sind überzeugt, dass diese Strategie die Grundlage für unseren zukünftigen Erfolg bildet und unseren Kunden einen echten Mehrwert bietet“, fasst Jens Winiarz zusammen.

In den kommenden Jahren wird Hennecke seine Plattformstrategie weiter ausbauen und das Portfolio an Hochdruck-Dosiermaschinen kontinuierlich modifizieren und erweitern. „Unsere Kunden dürfen gespannt sein auf innovative Produkterweiterungen der NEXT-GEN-Baureihe, die sowohl technisch als wirtschaftlich überzeugen“, so Winiarz und verweist auf Henneckes Web-Auftritt und die weltweiten Social-Media-Kanäle. Hier informiert Hennecke seine Kunden stets aktuell über sämtliche Entwicklungen und neue Lösungen.

Download - Ausgabe 124 (PDF)

Zur Betrachtung benötigen Sie den Adobe® Reader®, den Sie hier kostenlos herunterladen können.